Neue Prozesskette für Topologieoptimierung im Zerspanungsprozess

Wenn ein Leichtbauteil entwickelt wird, passiert das zunächst am Computer. Der Konstrukteur bildet das Werkstück mit einem Finite-Elemente-Programm (FE) nach und lässt sich einen Designvorschlag ausgeben. Allerdings berücksichtigt die Software die speziellen Anforderungen des Fertigungsverfahrens nur bedingt. Insbesondere für Werkstücke, die durch Zerspanungsprozesse wie dem Fräsen hergestellt werden, gibt es keine standardisierten Lösungen. Das Fraunhofer IPA hat eine Prozesskette entwickelt, mit der die Konstruktion am PC schneller und effizienter erfolgt.

Die Methoden der virtuellen Produktentwicklung stellen für Konstrukteure wertvolle Hilfsmittel dar. Hier kommen rechnerische Strukturoptimierungsverfahren zum Einsatz, mit denen Produkteigenschaften schon bei der Konstruktion am PC erfasst und Schwachstellen beseitigt werden können. »Bauteile lassen sich so schon in der Konzeptphase anpassen und in Designvorschlägen visualisieren«, informiert Uwe Schleinkofer, Wissenschaftler am Fraunhofer IPA.

Keine Lösung für Zerspanungsprozesse in Designvorschlägen

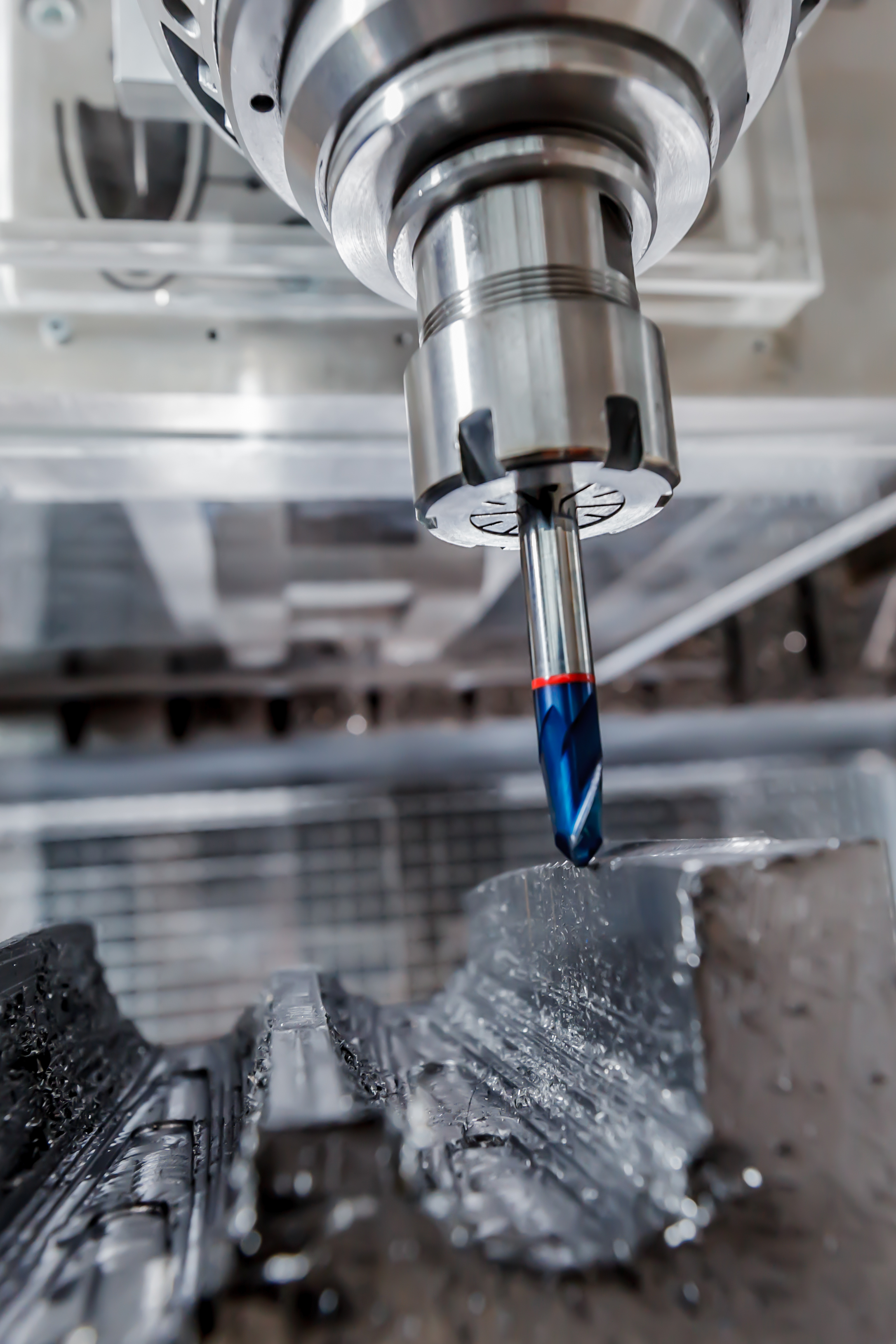

Im Leichtbau, der auf Gewichtsreduktion abzielt, gehört die Topologieoptimierung zu den wichtigsten Instrumenten. »Die Methode richtet sich an die Geometrie des Werkstücks. Hier haben wir vielseitige Möglichkeiten, z. B. durch Aussparungen Gewicht einzusparen«, informiert Schleinkofer. Allerdings berücksichtigen heutige FE-Programme wie z. B. ANSYS und Altair die verschiedenen Fertigungsverfahr en nur bedingt. Für Gussbauteile oder additive Fertigungen seien zwar schon Lösungen vorhanden. Das gelte aber nicht für Werkstücke, die durch Zerspanungs- oder Trennprozesse wie dem Fräsen, Wasser- oder Laserstrahlschneiden hergestellt werden, bemängelt Schleinkofer. »Der Konstrukteur muss den Designvorschlag von Hand aufwendig überarbeiten und auf das Fertigungsverfahren anpassen. Das kostet Zeit und Geld«, weiß der Experte. Um hier schneller zu werden, hat das Fraunhofer IPA ein Standardverfahren entwickelt, mit dem Leichtbauteile durch bestehende Softwarelösungen effizienter entwickelt werden können. Die neue Prozesskette unterstützt das systematische Vorgehen und reduziert die Vielzahl an Einstellmöglichkeiten, welche die Tools dem Konstrukteur bzw. Simulanten zur Verfügung stellen. Die Defizite der gängigen Lösungen bieten Potenziale für die neuen, gezielt auf die Zerspan- bzw. Trennverfahren zugeschnittenen Restriktionen. »Die Randbedingungen ermöglichen einen Designvor schlag, der z. B. mehrere Bearbeitungsrichtungen und die geeigneten Werkzeuge sowie deren Zugänglichkeit berücksichtigt«, weiß Schleinkofer. Die Merkmale stützen sich hierbei teilweise auf Gestaltungsrichtlinien oder Restriktionen, die schon in FE-Programmen implementiert sind. Weiterhin werden auch neue Ansätze verfolgt.

Partner zur Software-Implementierung gesucht

Im nächsten Schritt ist angedacht, die Vorschläge softwaretechnisch umzusetzen. Die IPA-Wissenschaftler suchen aktuell noch ein IT-Unternehmen, das die Fertigungsrestriktionen in eine FE-Lösung implementiert. Die neue Prozesskette lässt sich aber jetzt schon für die Bauteilentwicklung nutzen. »Mit Software-Tools und dem neuen Standardverfahren entwickeln und optimieren wir bereits heute die Bauteile unserer Partner und unterstützen diese bei der wirtschaftlichen Umsetzung«, erläutert Schleinkofer.