Unser Angebot für Ihren Bedarf

Reiternavigation

Applikationstechnik

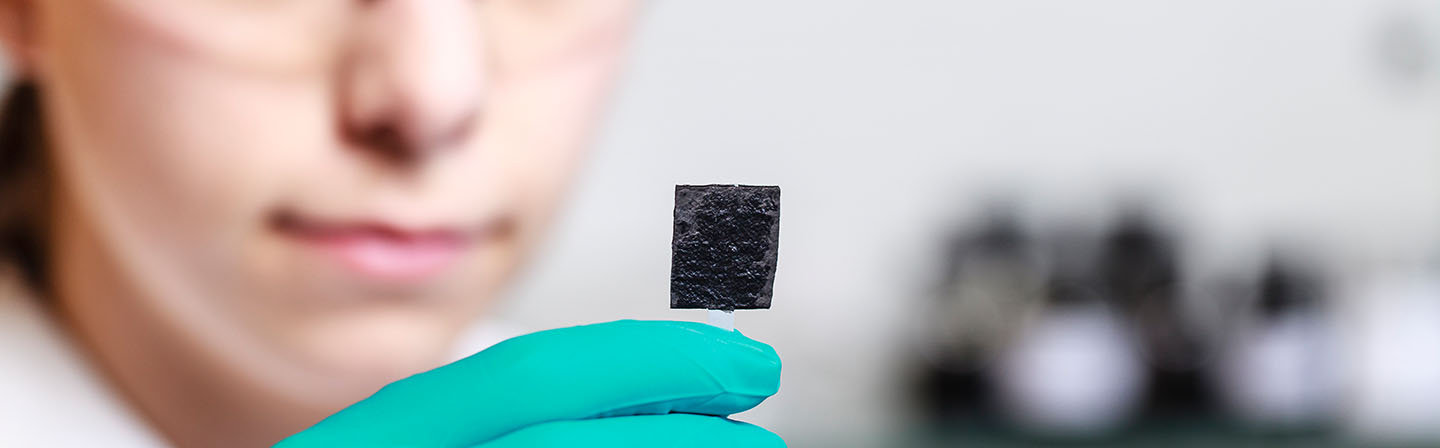

In unseren Laboren applizieren wir Tinten und Dispersionen verschiedener Partikelgrößen auf unterschiedliche flache und flexible Oberflächen. Die zu verarbeitenden Substrate variieren von Polymeren über Verbundwerkstoffe bis hin zu Glas. Da all diese Oberflächen stark abweichende Oberflächeneigenschaften aufweisen, bieten wir Vorbehandlungsmaßnahmen an mit Plasma oder verschiedenen Grundierungsschichten. Durch speziell abgestimmte Oberflächenbehandlungen können die gewünschten Eigenschaften erzielt werden. Es hängt vom Substrat ab, welches Beschichtungsmaterial und welche Funktionalität erreicht werden kann.

Die Durchführung der Qualitätsprüfung hinsichtlich Schichtdicken und Homogenität erfolgt mit geeigneten Methoden, wie optischer und Laser-Mikroskopie. Die Analysen und Qualitätsprüfungen führen wir auch an von Kunden gelieferten fertig beschichteten Teilen durch.

Thema |

Ausgangssituation |

Wege zur Lösung |

Ihr Nutzen |

Modellfabrik: Rolle-zu-Rolle- Beschichtungs-anlage |

Neue Materialkombinationen, die in nur sehr kleinen Mengen verfügbar sind, können meist nicht direkt auf Produktionsanlagen getestet werden. Die Einsatztauglichkeit muss zuvor evaluiert werden. Dazu sind möglichst produktionsnahe Verfahren und Prozessbedingungen erforderlich, um die Verarbeitungsparameter neuer Materialien anzupassen oder neu zu bestimmen. |

Auf der Rolle-zu-Rolle-Beschichtungsanlage können Chargen von wenigen Zentimetern bis zu mehreren 100 Metern im kontinuierlichen Prozess verarbeitet werden. Eine kombinierte Datenauswertung und Charakterisierung vom Ausgangsmaterial, bis zur Endanwendung, erlaubt kurze Entwicklungszyklen. |

Neue Materialien nutzbar machen: Wir verarbeiten und evaluieren neue Rezepturen, auf einer Anlage im Technikumsmaßstab: - Erarbeitete Lösungen sind skalierbar - Digitalisierung der Beschichtungsversuche durch Prozessdatenanalyse, Monitoring und Vernetzung mit vor- und nachgelagerten Anlagen - Verknüpfung mit Industrie 4.0-Dienstleistungen und -Services - Vermeidung von Stillstandskosten an Produktionsanlagen |

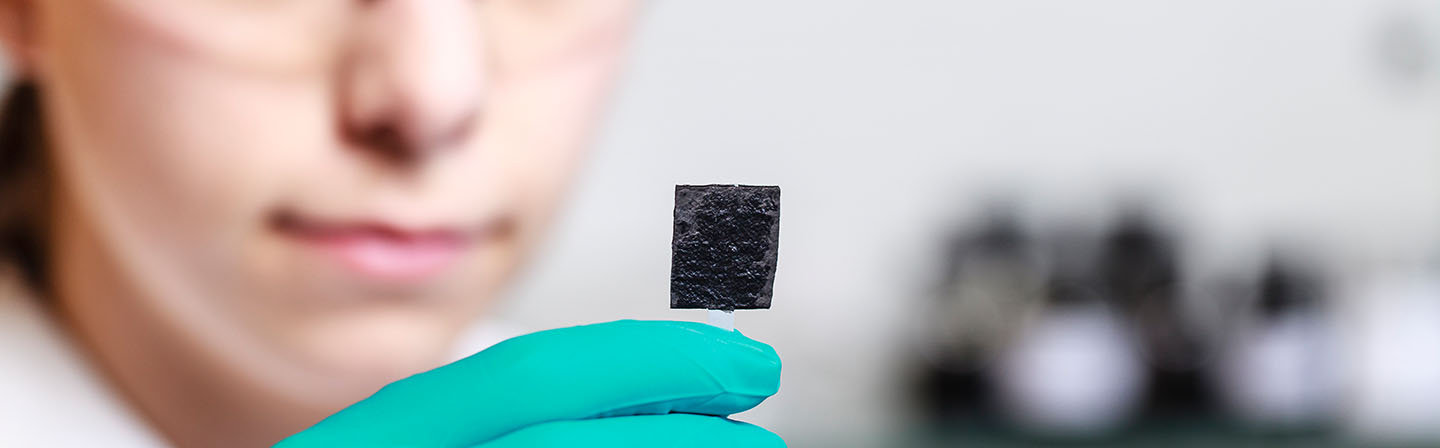

Dispergiertechnik

Wir bieten unseren Kunden die erfolgreiche Herstellung und Verarbeitung von maßgeschneiderten Dispersionen. Dies wird in mehreren Schritten erreicht: Zunächst werden verschiedene Mahl- und Schleifverfahren eingesetzt, um die gewünschten Partikelgrößen zu erreichen. Die Verfahren unterscheiden sich in Bezug auf die Schleifkraft und die ausgeführten Bedingungen (nass/trocken). Ein weiterer Verarbeitungsschritt ist die Dispersion selbst. Wir verfügen über mehrere Verarbeitungsmethoden, um die Nanopartikel zu dispergieren und zu stabilisieren, z.B. durch Ultra-Sondierung oder durch den Einsatz verschiedener Stabilisierungsmittel. Wichtig dabei, die angewandten Methoden können leicht skaliert werden und sind reproduzierbar. Zur Analyse von Dispersionen bieten wir unseren Kunden die Untersuchung von Parametern wie Transparenz, Partikelgröße, Rheologie, Haftung auf einem bestimmten Substrat sowie optische Charakterisierungen und die Bestimmung von Absorptionskennzahlen an.

Im Rahmen der Forschungs- und Entwicklungsaktivitäten bietet Ihnen die Abteilung Funktionale Materialien eine große Auswahl an Plattformen, Infrastruktur und Expertise in der Partikelverarbeitung, die Lösungen bereit hält, die optimal auf Ihre Anforderungen abgestimmt werden können. Maßgeschneiderte Dispersionen verbessern die spezifischen Eigenschaften Ihrer Produkte in Bezug auf mechanische, optische und elektrische Eigenschaften, wodurch Ihre Produktionskosten reduziert und die Leistung und Funktionalität Ihrer Produkte verbessert werden.

Gerne stehen wir Ihnen bei weiteren Fragestellungen zur Verfügung und suchen nach Lösungen für Ihren Bedarf.

Thema |

Ausgangssituation |

Wege zur Lösung |

Ihr Nutzen |

Dispersionen für transparente flexible Elektroden |

Displays und Solarzellen benötigen robuste Beschichtungen bei gleichzeitiger Flexibiltät. |

Das Fraunhofer IPA bietet eine einzigartige Kombination von CNTs und leitfähigen Polymeren (PEDOT:PSS), um flexible Schichten und damit flexible Displays zu ermöglichen. |

Kostensenkung, Vereinfachung der Herstellung, robuste Oberflächen. Neuartige Anwendungen: Drucksensitivität kombiniert mit Touch-Bedienung. |

Dispersionen für Heizelemente |

Heizelemente für spezifische Anwendungen mit hoher Vielfalt an Produkten, unterschiedlichen Heizleistungen, kleinen Stückzahlen und flexiblen Systemen. |

Die vom Fraunhofer IPA entwickelten Dispersionen erlauben kleine Schichtdicken bei geringer Masse, schnellen Aufheizzeiten, flexiblen Substratmaterialien und automatisierten Herstellungsverfahren. |

Unsere Dispersionen verbessern und erhöhen den Automatisierungsgrad und führen zu - Gewichtsreduzierung - Kostensenkung - erhöhter Wirtschaftlichkeit - längerer Lebensdauer. |