In Kürze

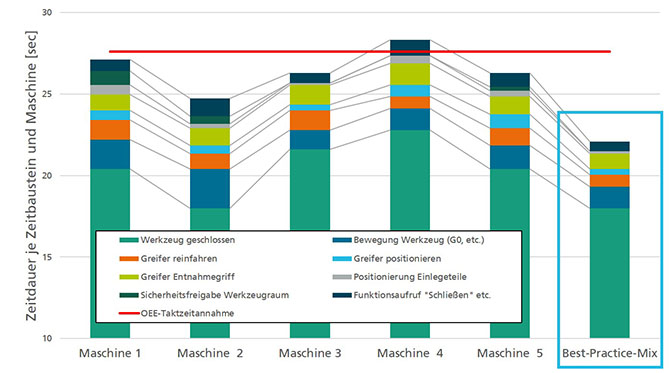

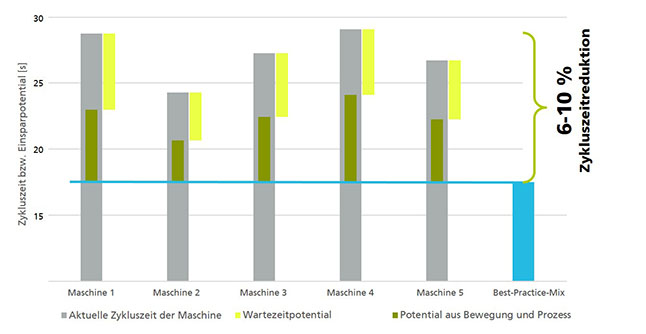

Im Pilotprojekt »Vernetzter Maschinenbenchmark« hat das Fraunhofer IPA für Freudenberg Sealing Technologies einen Ansatz entwickelt, mit dem mehrere bereits standardisierte Maschinen noch weiter optimiert werden können. Die Wissenschaftler setzten Auswertungsmodelle ein, die Sensoren- und Maschinendaten dahingehend auswerten, wie lang unterschiedliche Maschinen für einzelne Teilschritte eines Bearbeitungsprozesses benötigen. An 5 Maschinen konnte zwischen 6 und 10 Prozent Optimierungspotenzial aufgedeckt werden.