Additive Fertigung biomechanisch personalisierter Medizintechnik

Der Mehrwert biomechanisch personalisierter Medizintechnik

Für eine effizienzbasierte individuelle Therapie muss der Zusammenhang zwischen Produktfunktion und der patientenspezifischen Pathologie geschaffen werden. Hierzu werden bio- und strukturmechanische objektive Analyseprozessen benötigt, um eine fundierte Personalisierung der Medizintechnik zu ermöglichen, die nachweislich den Patienten in der Therapieentwicklung fördern. Durch die personalisierte Anpassung der Produktfunktionen an den Patienten erfordert eine hohe digitale Personalisierungstechnologie, welches nur durch computergestützte Verfahren und digitale Fertigungsprozess möglich wird. Die daraus resultierende Komplexität der Produktfunktionen, des Designs, der Produktion und der Digitalisierung müssen strategische Konzepte entwickelt werden, um mehr evidenzbasierte Medizintechnik zu ermöglichen. Zusätzlich wird die Nachhaltigkeit von Produktlebenszyklen immer wichtiger für die Akzeptanz von Produkten. In dem Zusammenhang drängen biobasierte Materialen immer stärker in den Markt. Durch bioinspirierte Funktionsintegration in personalisierte Produkten können neue nachhaltige Lösungen geschaffen werden. Gleichzeitig jedoch gestaltet sich der Einstieg für viele Unternehmen in eine personalisierte digitale Produktentwicklungsstrategie schwierig, weil diverse Spitzentechnologien aus unterschiedlichen Fachbereichen dazu benötigt werden.

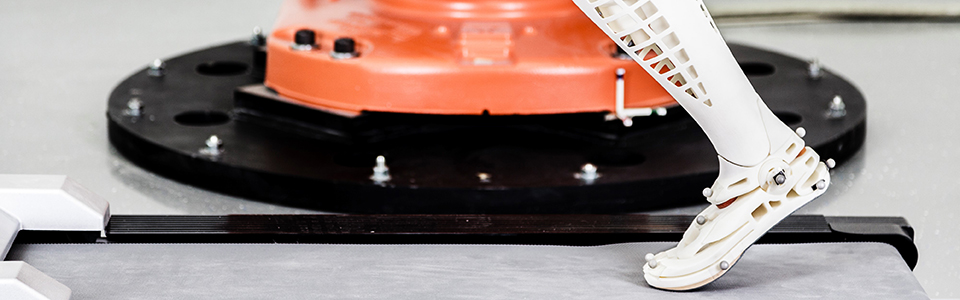

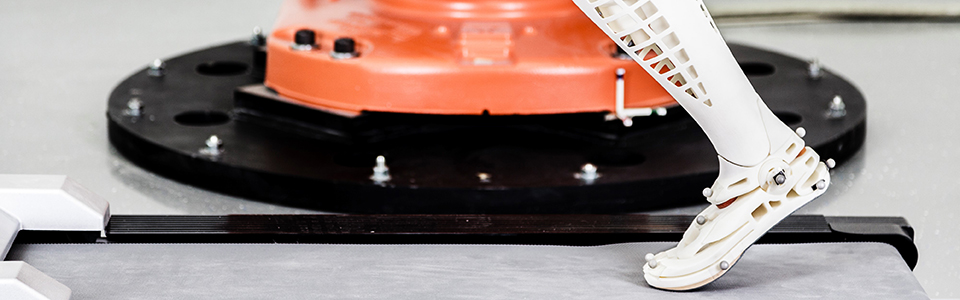

Die additive Fertigung als Produktionstechnik

Additive Fertigungsverfahren, deren Ursprung in den 1980er Jahren liegt, sind in der Lage komplexe, personalisierte Produkte in kleinen Stückzahlen bis zur Losgröße 1 wirtschaftlich und nachhaltig zu fertigen. Mit den Verfahren können neuartige biobasierte und bioabbaubare Kunststoffe verarbeitet und in eine geschlossene Kreislaufwirtschaft realisiert werden. Materialien und Prozesse der noch jungen Fertigungstechnik müssen jedoch noch weiterentwickelt werden, um einen hohen Grad an Reproduzierbarkeit zwischen Druckjobs und Übertragbarkeit zwischen Anlagen sicher gewährleisten zu können. Spezifisch für die Fertigung medizintechnischer Produkte müssen die Bauteileigenschaften abhängig von den Eigenschaften der Rohmaterialien und den Prozessparametern analysiert werden, um den regulatorischen Anforderungen gerecht zu werden. Zudem müssen robuste Fertigungsketten aufgebaut werden, die eine effiziente und zuverlässige Fertigung erlauben und Qualitätsaussagen zu gedruckten Bauteilen ermöglichen.

Das Fraunhofer IPA bietet die Schnittstellenkompetenz aus Forschung im Bereich der Biomechanischer Systeme und der additiven Fertigung und arbeitet daran bestehende Risiken und Innovationsbarrieren im Dienste des Wirtschaftsstandorts Deutschlands abzubauen.