Safety-Technologien und -Tools

Schon die initiale Umsetzung einer sicheren Roboteranwendung, aber auch Rekonfigurationen sind oft aufwendig. Auch besteht nicht immer Klarheit hinsichtlich Fragen der Wirtschaftlichkeit.

Um Unternehmen hier ein vereinfachtes Vorgehen zu ermöglichen, entwickeln IPA-Forschende verschiedene softwarebasierte Lösungen. Sie unterstützen (teil-)automatisiert bei der Einrichtung einer sicheren Roboteranwendung und verkürzen diesen Prozess. Wir bieten Ihnen diese Tools als Lizenz oder für Testzwecke an. Zusätzlich wollen wir die Tools stetig weiterentwickeln und verbessern, gerne auch in Kooperation mit Anwendern.

Zu den Safety-Technologien hinzu kommen Hardware-Komponenten, die auch mit initial nicht-kollaborativen Robotern die sichere direkte Zusammenarbeit ermöglichen.

MRK-Abschätzungstool / MRK-Katalog

Die für Mensch-Roboter-Kollaboration (MRK) im industriellen Bereich gültige ISO-Norm 10218 gibt vier mögliche Kollaborationsszenarien vor. Jedes Szenario hat spezifische Anforderungen an die Fähigkeiten sicherheitsrelevanter Komponenten. Fehlendes Expertenwissen zu gesetzlichen Vorgaben verhindert jedoch oft den Einsatz von MRK in Unternehmen. MRK-Stationen werden häufig mit Kraft- und Leistungsbegrenzungen als Schutzprinzip installiert. Dies führt jedoch zu langsameren Geschwindigkeiten, einer vagen Zykluszeit und einer unsicheren Rentabilität.

Das Fraunhofer IPA hat deshalb einen MRK-Katalog entwickelt, der Unternehmen Hilfestellung bietet. Der Katalog erfasst den MRK-Typ, bewertet mögliche Kombinationen an Sicherheitskomponenten und empfiehlt mithilfe eines Fragenkatalogs ein geeignetes Sicherheitsprinzip.

Das MRK-Abschätzungstool hilft bei der Einschätzung der Zykluszeit bezüglich eines konkreten MRK-Anwendungsfalls. Mithilfe des Excel-Tools werden Prozesse nachgebildet und Zykluszeiten sowie Investitionskosten ausgegeben. Unternehmen erhalten so eine fundierte Entscheidungsgrundlage hinsichtlich ihrer geplanten MRK-Anwendung.

MRK-Readiness-Check

Der MRK-Readiness-Check prüft mithilfe eines Fragebogens zunächst grundsätzlich, ob die Voraussetzungen für den Einsatz von Cobots im Unternehmen vorhanden sind und beschreibt, welche Fähigkeiten zum Einsatz von MRK relevant sind.

Unternehmen erhalten eine Einschätzung des Readiness-Levels hinsichtlich ihrer geplanten MRK-Anwendung, um Lücken zwischen dem Ist- und Soll-Zustand zu erkennen. Darauf basiert eine Empfehlung über einen Cobot-Einsatz. Außerdem können verschiedene Szenarien berücksichtigt werden, um Anpassungen des Workflows oder von Schutzmaßnahmen zu beurteilen.

Balanced-Decoupling-Unit

Greifer von Robotern abzusichern, ist oft noch eine große Herausforderung. In diesem Kontext befähigt die Balanced-Decoupling-Unit (BDU) nicht-kollaborative Roboter, Klemmkollisionen zwischen dem ursprünglich nicht sicheren Greifer und seiner Umgebung erkennen zu können. Sie ist für Kontaktsituationen in Fügrichtung z einsetzbar. Dies ermöglicht, die Anfahrgeschwindigkeit bei Montageprozessen zu erhöhen und gleichzeitig die Kraft- und Druckgrenzwerte einzuhalten. Außerdem transformiert die BDU den Klemmkontakt in einen freien Stoß: Weil die ISO TS 15066 hierfür höhere biomechanische Limits vorgibt, profitiert die Anwendung von besserer Performance.

Konfiguration:

- Permanentmagnet erzeugt Kraft von 200 N

- Pneumatik-Zylinder erzeugt Gegenkraft von 100 N mit einem Druck von 4 bar

- Resultierende Entkopplungskraft von 100 N zur Durchführung des Montagevorgangs ohne Verriegelung

Abdeckung BDU:

- Abdecken von scharfen Kanten

- Verhinderung des Eingreifens in die sich bewegende Fixierplatte

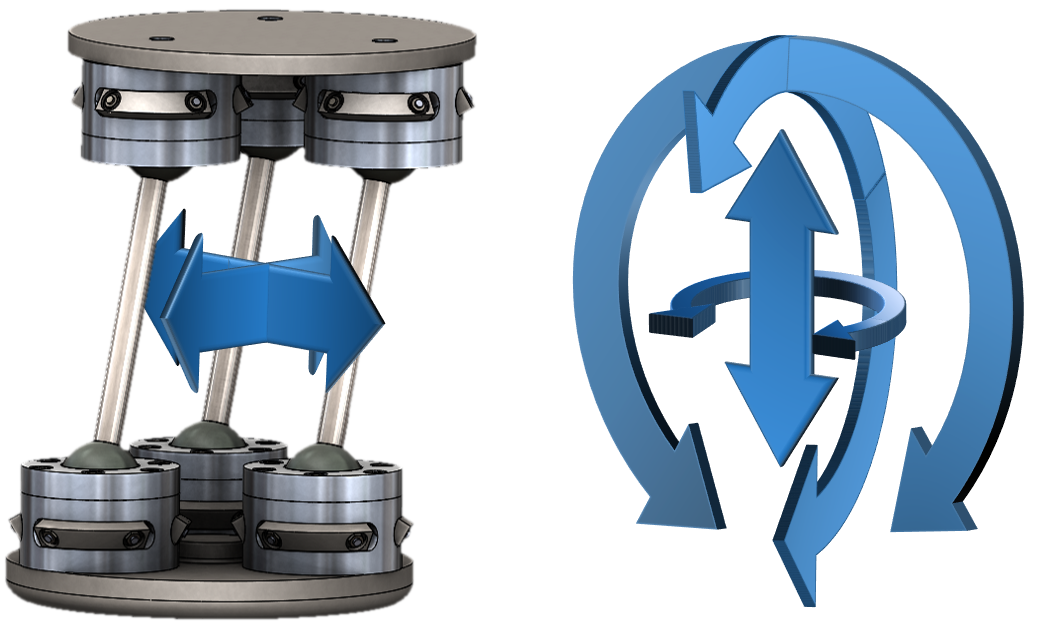

Magnetorheologische Decoupling-Unit

Der zunehmende Automatisierungsgrad in Produktionen führt aus Sicherheitsgründen fast immer zur räumlichen Trennung von Mensch und Maschine. Daher werden bis jetzt so gut wie keine klassischen, schweren Industrieroboter in Kooperation mit dem Menschen verwendet. Denn falls es zu einer Kollision kommt, kann der menschliche Körper die hohe kinetische Energie des Roboters nicht absorbieren.

Forschende des Fraunhofer IPA haben deshalb eine Kupplung entwickelt, die die transferierte kinetische Energie bei einer Kollision deutlich reduziert. Diese Kupplung ist für transiente Kontakte in der x-y Ebene einzusetzen. Die Masse des Roboters wird während der Kollision von der Masse des Werkstücks und/oder Werkzeugs entkoppelt. Die Wandlung in transiente, also nur kurze, Kontaktsituationen ermöglicht eine Auslegung der MRK-Zelle mit höheren zulässigen Kraftwerten und Geschwindigkeiten. Durch die Verwendung magnetorheologischer Flüssigkeiten kommt es zu Reaktionszeiten im Millisekunden-Bereich in den Gelenken der Decoupling-Unit.

Das Verfahren ist zur Anwendung in MRK-Applikationen patentiert. Ein Einstellen der Magnetfelder ermöglicht außerdem die Verwendung der Kupplung als Remote Center of Compliance, das heißt, es wird die Einstellung einer lokalen Fügekraft beispielsweise für Fügungsoperationen ermöglicht.

Simulation-based automated risk assessment (SARA)

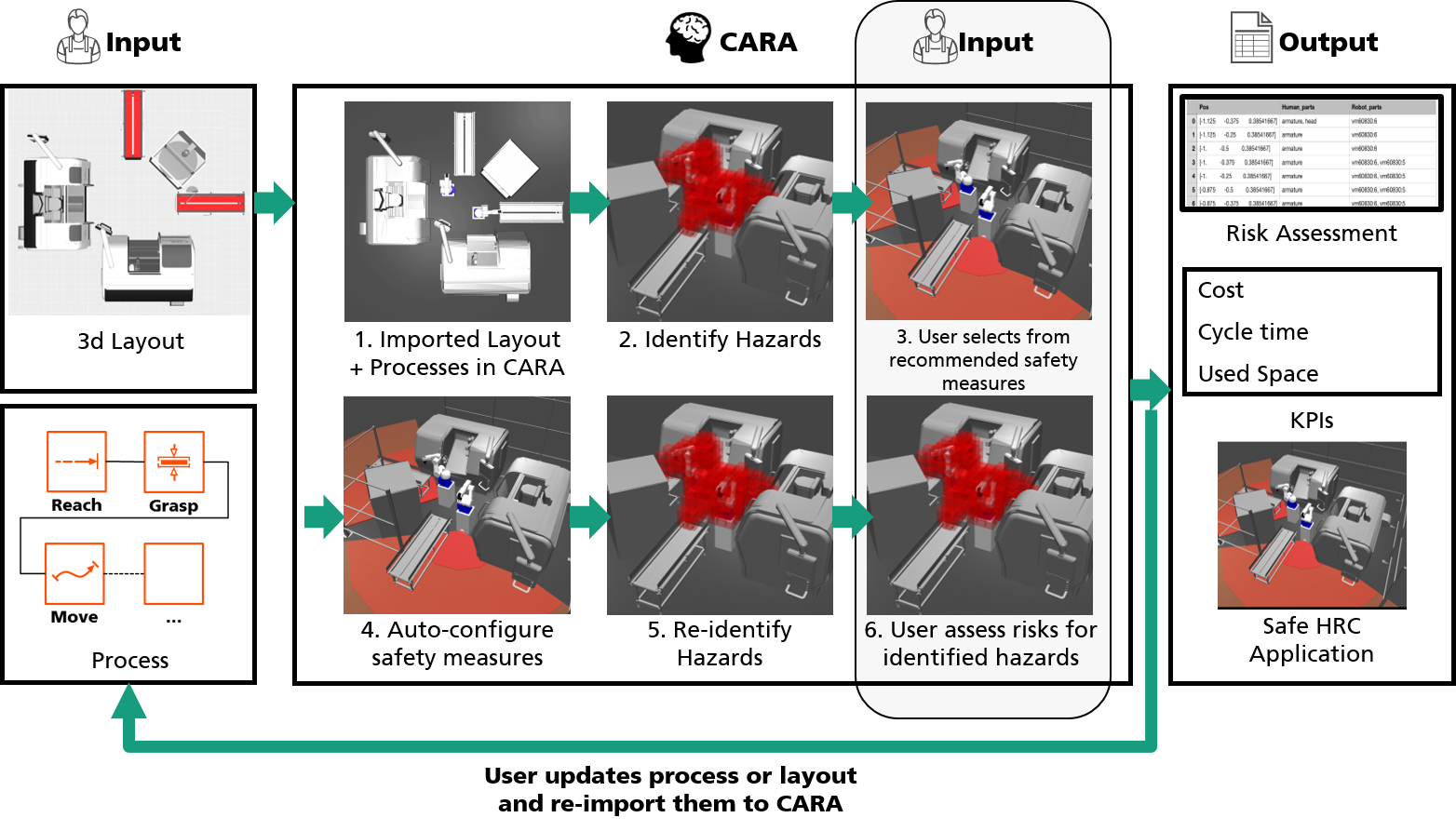

Bisher läuft die Risikobeurteilung, Optimierung und Konfiguration einer MRK-Zelle meist manuell ab. Dies bedeutet einen hohen Zeitaufwand und notwendiges Expertenwissen. IPA-Forschende haben nun ein Tool entwickelt, das zunächst Gefährdungen automatisiert identifiziert, beurteilt und anschließend passende Schutzmaßnahmen für die MRK-Zelle auswählt: Simulation-based automated risk assessment (SARA).

Zum Start der Beurteilung benötigt SARA ein 3D-Layout des Arbeitsplatzes sowie eine Beschreibung der Prozesse. Dann startet es mithilfe von maschinellem Lernen die automatische Gefährdungsidentifikation und Risikobeurteilung. Die vorgeschlagenen Sicherheitsmaßnahmen sind optimiert bzgl. Kosten, Zykluszeit und Flexibilität.

Aktuell verfügbar ist eine Identifizierung von vorübergehenden und statischen Gefahren sowie eine Empfehlung zur Konfiguration von Sicherheitsmaßnahmen. Die Risikobeurteilung und ihre Bewertung erfolgen in der Praxis noch manuell, das IPA-Team forscht hier an einer automatischen Umsetzung.

F-PLC-Konfigurator

Der Failsafe-PLC-Konfigurator unterstützt Sicherheitsingenieure bei der Programmierung der Sicherheits-SPS (F-PLC) für Roboterapplikationen. Dabei geht es darum, Entwurfsprozesse zu standardisieren und die Maschinensicherheit als sicheren Zustandsautomaten abzubilden. Mit einer Sicherheitsspezifikation können Programme erstellt werden. Der F-PLC-Konfigurator erleichtert das Erkennen von Ein- und Ausgängen der F-PLC. Außerdem bietet er eine Checkliste, um das finale Programm zu validieren. Sicherheitsingenieure sparen so Zeit, da Wissen über die Struktur des Sicherheitsprogrammes und die Sicherheitsressourcen in Datenbanken gespeichert ist.

Technische Umsetzung:

- Einfache GUI mit Eingangsparametern (Komponenten aus der Applikation und Sicherheitsprinzipien)

- Grundlage sind vom IPA bereits umgesetzte modellbasierte Datenbanken

Output:

- Spezifikation bzgl. Sicherheitskonfiguration auf Sicherheits-SPS

- Checkliste inkl. Beschreibung des umzusetzenden Versuchs, um die korrekte Umsetzung der Sicherheitskonfiguration zu validieren. Das kann zum Beispiel die Prüfung sein, ob das Betreten des Laserscanner-Feldes zu einem Stop des Roboters führt.

Das Tool verknüpft Eingangsinformationen und die Erfüllung aller Sicherheitsbedingungen.