KI in der Lackiertechnik: Selbstlernender Lackierprozess

Vorteile der KI in der Lackiertechnik

Die Lackiertechnik gilt nach wie vor als ein komplexer und oft fehleranfälliger Prozess. Probleme wie nicht gleichmäßig aufgetragene Lackschichten, Anlagenausfälle und hohe Ausschussraten führen regelmäßig zu Nacharbeit und erhöhten Kosten. Genau hier setzt die KI in der Lackiertechnik an: Mit einem selbstlernenden Lackierprozess gehören diese Herausforderungen künftig der Vergangenheit an.

Die Integration von Künstlicher Intelligenz in die Lackiertechnik eröffnet völlig neue Möglichkeiten für eine zukunftsweisende, wirtschaftliche und ressourcenschonende Produktion. Unternehmen, die frühzeitig auf KI-gesteuerte Lackiertechnik setzen, verschaffen sich mehrere klare Vorteile:

- Weniger Fehler und Ausschuss: Durch frühzeitige Erkennung von Qualitätsproblemen wird die Fehlerquote signifikant reduziert.

- Optimierter Lackverbrauch: Die präzise Steuerung der Schichtdicke sorgt für eine optimale Materialnutzung und spart Kosten.

- Kürzere Stillstandzeiten: Die KI kann potenzielle Anlagenausfälle vorhersehen und präventive Maßnahmen vorschlagen, was die Produktionszeit verlängert.

- Flexibilität und Anpassungsfähigkeit: Neue Lacke und Beschichtungsmaterialien können schneller und effizienter in den Produktionsprozess integriert werden.

Wie hilft KI, Lackierfehler zu vermeiden und Prozesse zu stabilisieren?

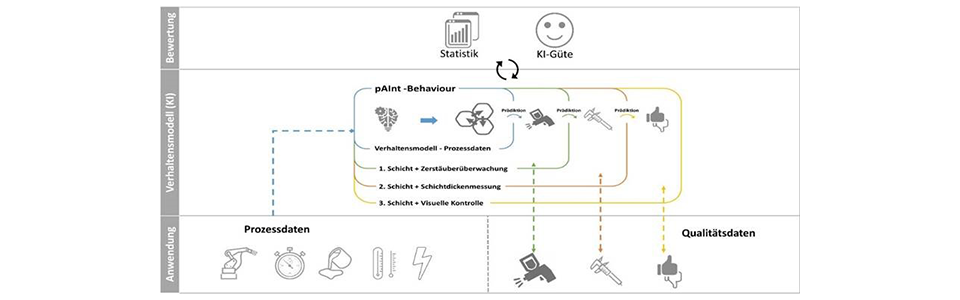

Im Projekt »pAInt Behaviour«, des Fraunhofer IPA konnte Schritt für Schritt gezeigt werden, wie ein smarter, datengestützter Lackierprozess funktioniert – und wie Unternehmen ihn in der Praxis nutzen können:

Schritt 1: Ausgangspunkt – der konventionelle Lackierprozess

Typische Herausforderungen im klassischen Lackierprozess:

- Unregelmäßige Lackschichten

- Anlagenausfälle

- Hohe Ausschussraten

Das führt zu häufigen Nacharbeiten und steigenden Kosten – ein klarer Fall für Optimierung.

Frage aus der Praxis:

Wie kann ich erkennen, warum bestimmte Teile immer wieder nachlackiert werden müssen?

Schritt 2: Intelligente Überwachung während des Lackierens

Versuche im Technikum: Messung der Sprühverteilung per Laser als Basis zur Überführung der Prozessparameter. Quelle: AOM Systems GmbH und Fraunhofer IPA

Elektrostatischer Spritzlackierprozess im Technikum – ein Laserstrahl begleitet die Bewegung des Lackierroboters, misst und überwacht live die Sprühverteilung. Die Messdaten zeigen in Echtzeit die Prozessparameter – der Lackierverlauf wird sichtbar und bewertbar.

Frage aus der Praxis:

Kann ich in Echtzeit sehen, ob eine Schicht sauber aufgetragen wurde – noch während des Lackiervorgangs?

Schritt 3: Präzise Kontrolle der Lackierqualität

Messung der Schichtdicke. Quelle: Helmut Fischer GmbH

Ein Messgerät auf Basis von Terahertz-Strahlung fährt entlang der lackierten Oberfläche. Die finale Schichtdicke wird exakt vermessen – objektiv, berührungslos, automatisiert.

Frage aus der Praxis:

Wie bekomme ich verlässliche Qualitätsdaten direkt aus meiner Linie – ohne manuelle Stichproben?

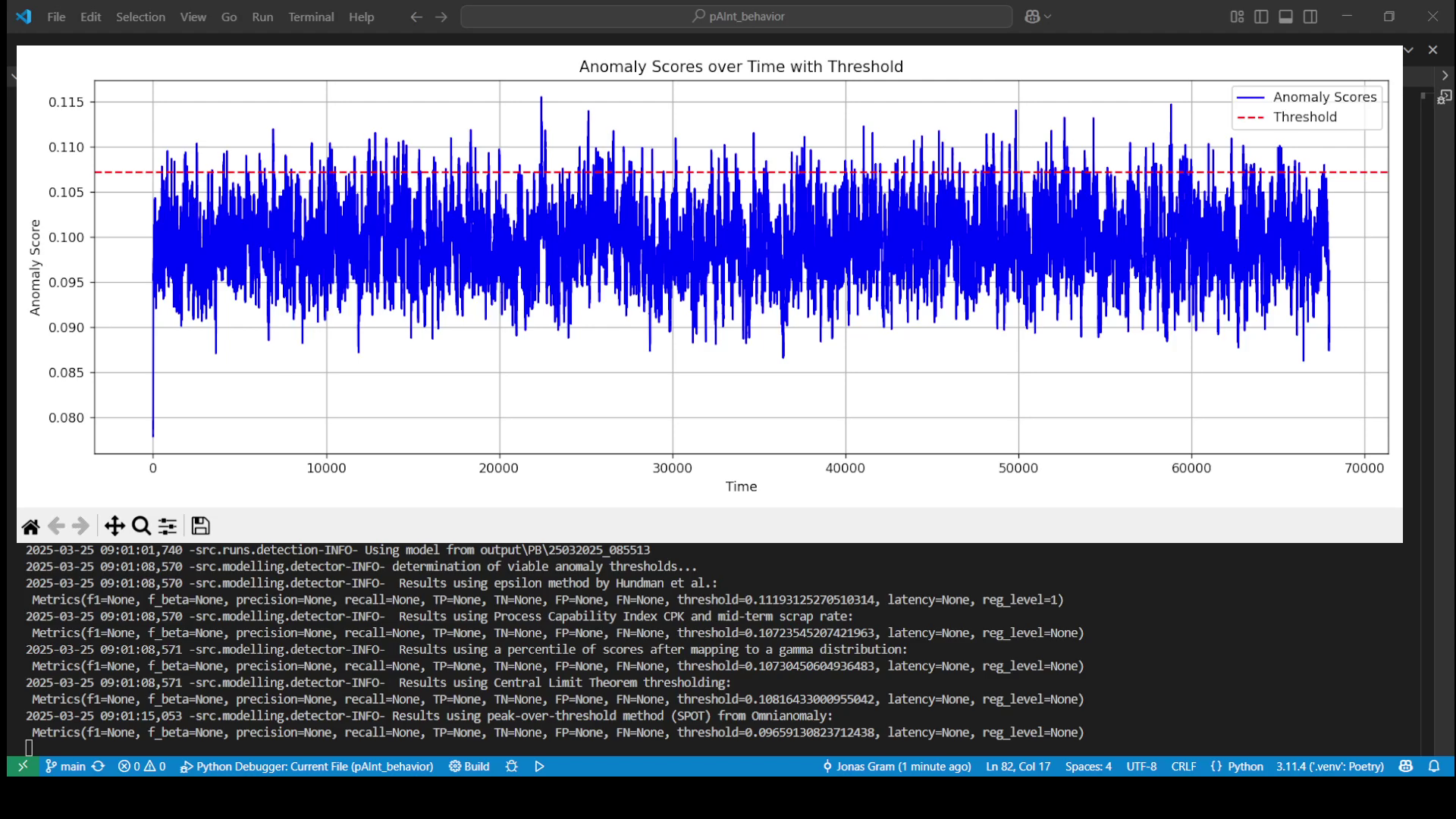

Schritt 4: Datenfluss trifft Intelligenz – Online-Prozessüberwachung mit KI-Empfehlung

Alle Prozess- und Qualitätsdaten laufen in der Software zusammen. Ein Softsensor rekonstruiert auf Basis der gemessenen Größen den aktuellen Prozesszustand. Parallel erkennt ein lernfähiges Verhaltensmodell Abweichungen und Auffälligkeiten. Die KI verknüpft Lackierfehler, Messwerte und Prozessdaten zu fundierten Empfehlungen. Sie zeigt Ursachen für Qualitätsabweichungen auf und gibt klare Hinweise zur Prozessanpassung – automatisch und zielgerichtet.

Beispiel für eine KI-Empfehlung während des Lackierprozesses:

»Reduzieren Sie die Lackmenge in Brush 3 um 10% - Ursache für Nadelstiche.«

Fragen aus der Praxis:

Kann ich verborgene Prozessprobleme erkennen, bevor Ausschuss entsteht?

Wie bekomme ich konkrete Handlungsempfehlungen aus meinen Daten, die wirklich helfen?

Potenziale der KI nutzen: Warum datenbasierte Lackierprozesse jetzt den nächsten Schritt brauchen

Die Konzentration der Forscherinnen und Forscher lag auf der Lackierung von Stoßfängern, Rückspiegeln, Türgriffen und anderen Anbauteilen aus Kunststoff im Automobil- und Nutzfahrzeugsektor. »In dieser Branche besteht ein großes Produktvolumen und damit auch ein lebhaftes Interesse an Effizienzsteigerungen«, sagt Oliver Tiedje, Geschäftsbereichsleiter für Beschichtungen und multifunktionale Materialien am Fraunhofer IPA. »Außerdem liegt in Lackierprozessanlagen ein sehr hoher Automatisierungs- und Digitalisierungsgrad vor, was den Einsatz von KI erfolgversprechend macht.«

Ihr nächster Schritt?

Wie Sie mit KI in Ihrer Lackierlinie starten.

Lassen Sie uns ins Gespräch kommen. Wir zeigen Ihnen, wie Sie KI gezielt in Ihre Prozesse integrieren – praxisnah, skalierbar, Schritt für Schritt.

Jetzt Kontakt aufnehmen und unverbindlich beraten lassen.

Weitere Einblicke

Stimmen aus der Industrie:

»Die Lackierbranche ist durch die Kombination aus der SpraySpy-Messtechnik und dem Maschinellen Lernen vom Fraunhofer IPA ein großes Stück weiter zur Vermeidung von Defekten vorangekommen.«

Dr. Meiko Hecker

Projektpartner und Geschäftsführer der AOM Systems GmbH