Analytik und Stoffprüfungen

Reiternavigation

Kompetenzen

Die Gruppe Analytik und Stoffprüfungen untersucht Schadensfälle, führt Forschungsprojekte durch und unterstützt industrielle Partner, Sachverständige und andere Kooperationspartner bei der Charakterisierung und Bewertung von Rohstoffen, Lacken, Beschichtungen und Kunststoffen.

In unseren Laboren führen wir Schadensanalysen von Beschichtungsstörungen, Lackier- und Substratfehlern (Material und Werkstoff) durch.

Unsere Arbeitsschwerpunkte sind:

- Das Durchführen von chemischen-physikalischen Analysenprogrammen zur Stoffcharakterisierung/ -identifizierung sowie zur Ermittlung temperatur- oder zeitabhängiger sowie beanspruchungsbedingter Materialeigenschaften

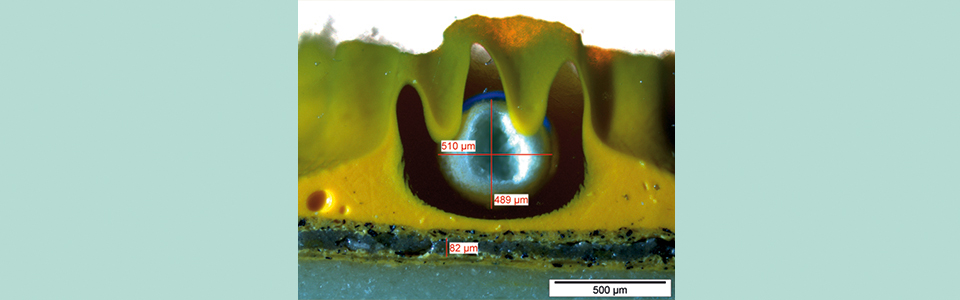

- Fehlerdiagnosen, Schadensanalysen, Aufklärung von Schadensmechanismen, Analyse von Beschichtungsstörungen, Haftungsverlust oder Fehlchargen, Wettbewerbsvergleiche, analytische Unterstützung in Sachverständigengutachten, Identifizierung von Inhaltsstoffen in Formulierungen, Vergleichsanalysen, Überprüfung von thermischen Parametern, optische (mikroskopische) Darstellung von Fehlerbildern

- Ausgewählte Analysenverfahren aus den Gebieten Infrarotspektroskopie und Differential Scanning Calorimetry (DSC) sind nach DIN EN ISO/IEC 17025 akkreditiert. Typische Untersuchungsgegenstände der Oberflächenanalytik neben Lacken, Lackkomponenten und Beschichtungssystemen sind Kunststoff-Verbundsysteme, Fasern, Betriebsmittel oder Bauteile aus Anlagen (Kontaminationen).

SCHADENSANALYSE

Ursachen eindeutig identifizieren, Lackierschäden erkennen und vermeiden

Innerhalb der Abteilung Beschichtungssystem- und Lackiertechnik stellen die Entwicklung und Anwendung lackbezogener analytischer Prüfmethoden ein profundes Kompetenzfeld dar. Im Fokus unserer Tätigkeiten stehen organische Beschichtungsstoffe, ihre Materialeigenschaften und Anwendungsfelder. Diese reichen von Beschichtungen für Holz über Wandfarben bis hin zu funktionalen und dekorativen Lacken für die Automobilindustrie.

Die Ursachen für Lackierfehler bei dekorativen und funktionellen Beschichtungen können sehr vielfältig sein, hier seien beispielsweise Mängel bei der Durchhärtung, fehlerhaft eingestelltes Mischungsverhältnis von 2K-Lacken, Kontaminationen durch benetzungsstörende Substanzen (LABS), Einschlüsse von Fremdpartikeln oder Substratdefekte genannt. In manchen Fällen lassen sich auch gleichzeitig mindestens zwei unbeabsichtigte Veränderungen des Systems nachweisen, die einzeln zwar noch nicht zu einem Schadensbild führen, in Kombination jedoch massive Ausfälle verursachen können. Jeder Schadensfall ist in seiner Natur einzigartig und bedarf einer profilgenau angepassten Vorgehensweise bei der Fehlersuche. In unseren Laboren steht uns eine Vielzahl von Untersuchungsmethoden zur Verfügung:

- Infrarotspektroskopische Untersuchungen: Bindemittel- und Füllstoffidentifizierung, Detektion von Oberflächenkontaminationen, Infrarotmikroskopie

- Thermische Analytik (DSC, TGA, DMA)

- GC-MS: Analytik von flüchtigen Komponenten

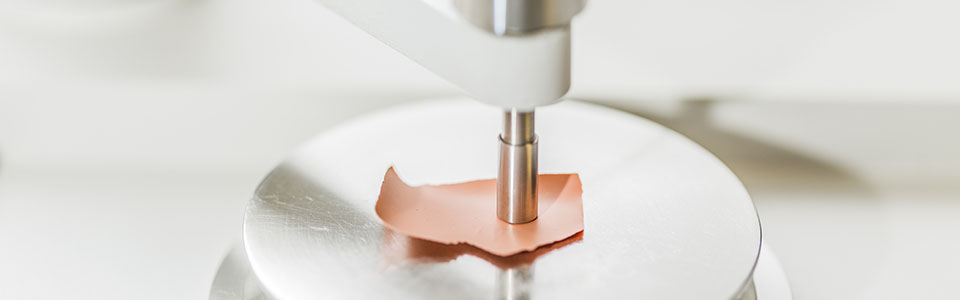

- Bestimmung der Oberflächenenergie des Substrats (Sessile Drop) und des Lacks (Pendant Drop)

- Optische Mikroskopie einschl. Präparation und Untersuchung von Querschliffen

- Laser Scanning Mikroskopie

- REM / EDX / FIB (Rasterelektronenmikroskop (REM) mit energiedispersiver Röntgenspektroskopie (EDX), Focused Ion-Beam)

- Rheologische Untersuchungen

Zugang zu weiteren Analysenverfahren wie z.B. ToF-SIMS oder XPS besteht über unsere langjährige Kooperation mit externen Dienstleistern.

Wir erstellen ein individuelles Angebot mit Auswahl geeigneter Analysemethoden und Prozessanalyse, produktionsbegleitende Qualitätskontrolle nach Umsetzung.

PRAXISBEISPIELE

Chemisch-physikalische Analysenprogramme zur Stoffcharakterisierung/-identifizierung sowie zur Ermittlung spezifizierter Materialeigenschaften

Beispiele aus der Praxis:

- Abscheidungen (flüssige) im Wärmetauscher einer Lackieranlage;

Ergebnis: Bestandteile der verarbeiteten Lacke und des Kühlmittels - Beläge: Bildung weißer Beläge auf Scheinwerferscheiben.

Ergebnis: freigesetzte Bestandteile aus Scheinwerferkomponenten - Chargen, andere Anwendungseigenschaften bei Verwendung neuer Produktchargen eines Gleitlacks.

Ergebnis: veränderte Lack- bzw. Bindemittelzusammensetzung - Chargen: Unterschiedliche Verarbeitungsfähigkeit von Klebstoffchargen.

Ergebnis: unterschiedliche rheologische Eigenschaften - Enthaftungserscheinungen einer Pulverbeschichtung auf Stahl.

Ergebnis: mangelhafte Phosphatierung infolge einer nichtprozesskonformen Vorbehandlung - Enthaftungserscheinungen an Kunststoffträger-Vlies-Aufbauten.

Ergebnis: Kontamination durch Silikone und Fettsäureester - Fleckige Färbung: Bedrucktes, lackiertes Dekorpapier mit ungleichmäßiger, leicht fleckiger Färbung.

Ergebnis: abweichendes Bindemittel und ungleichmäßige Pigmentverteilung - Fremdeinfluss: Gelieren von einzelnen Füllgütern trotz identischer Zusammensetzung.

Ergebnis: Metalloberflächen der Behältnisse mit verschiedenem Aufbau bzw. Eigenschaften - Haftungsprobleme einer Tuben-Innenbeschichtung.

Ergebnis: Härtungstemperatur im Zusammenhang mit vorhandener, organischer Oberflächenauflage - Lackanhaftung an nicht lackierten Antriebsteilen.

Ergebnis: Lack identisch mit jenem auf lackierten Teilen derselben Baugruppe - Mehraufwand beim Schleifen und Lackieren von Kunststoffbauteilen durch häufig abstehende Fasern und Partikel.

Ergebnis: Optimierung des Schleifverfahrens / Schleifmittels nach systematischem Vergleich der Oberflächentopografie - Partikel an der Oberfläche einer Sol-Gel-Beschichtung.

Ergebnis: Partikel bestehen aus getrockneten Lackmaterial - Partikel im Siebrückstand eines Metallic-Lacks. Ergebnis: Agglomeration von Füllstoff-Bestandteilen

- Produktidentität: Streitfall bezüglich Identität einer Wandbeschichtung (Vorgabe: Siliconharz).

Ergebnis: Abweichung bestätigt - Qualitätskontrolle an Vergussmassen in elektrischen Bauteilen mit Thermoanalyse (DSC).

Ergebnis: Eine Stelle weicht ab (unterhärtet), Anpassung des Härtungsregimes / Methodenentwicklung auf Basis der DSC-Ergebnisse

Gerne stehen wir Ihnen bei Fragestellungen als fachkompetenter Ansprechpartner zur Verfügung.

FORSCHUNGSPROJEKTE

- UV-Härtungsleitfaden für organische Beschichtungen: Aufklärung der allgemeingültigen Zusammenhänge zwischen Härtungskinetik, Material- und Gebrauchseigenschaften

- Verbesserung der Beschichtungshaftung bei Anbauteilen aus PP-Werkstoffen durch Ermittlung des Einflusses der Kunststoffadditive