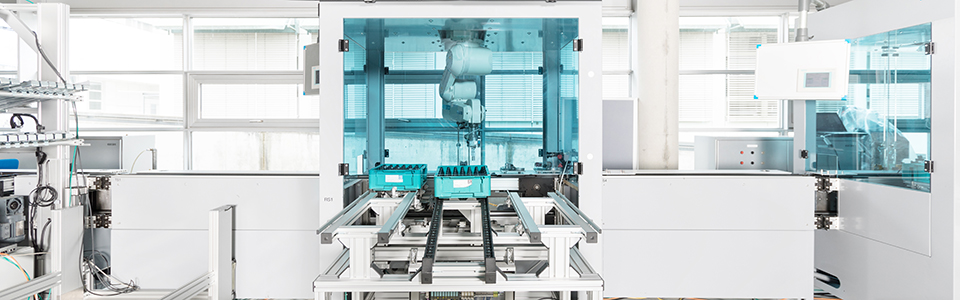

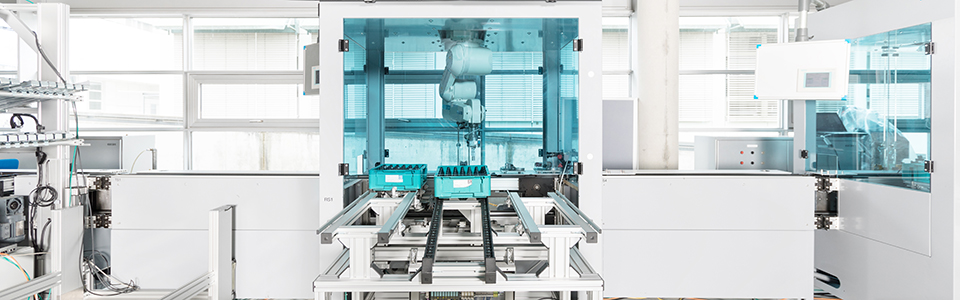

Identifikation optimaler Einstellparameter

Moderne Fertigungsanlagen haben oft eine Vielzahl von Einstellparametern. Diese Einstellparameter werden häufig einmalig für einzelne Produkttypen festgelegt, jedoch ändern sich die Gegebenheiten in der Fertigung kontinuierlich. Material hat unterschiedliche Parameter, Umgebungsbedingungen, wie Temperatur oder Luftfeuchte, ändern sich. Der Prozessraum mit den unterschiedlichen Parameterkombinationen ist oft zu groß, um manuell die optimalen Parameter festzulegen.

Wir setzen datenbasierte Machine-Learning-Verfahren ein, um optimale Einstellparameter in automatisierten Fertigungsprozessen für unterschiedliche Produktvarianten zu finden. Dies kann einmalig oder kontinuierlich in einer Regelschleife erfolgen. Dabei berücksichtigen wir die Einstellparameter, hochfrequent akquirierte Messwerte und Umgebungsbedingungen.

Unsere Leistungen zur Identifikation optimaler Einstellparameter

Zur Analyse der Parameter verwenden wir eine Kombination von Methoden aus dem Bereich des Machine Learning und statistischen Auswertungsalgorithmen. Datengetrieben kann so die optimale Produktivität im Rahmen des Parameterraums identifiziert werden. Hierfür können neue Daten erfasst werden, wenn keine oder eine zu geringe Datenbasis vorliegt.

Ihr Mehrwert

- Transparenz über Einflussgrößen auf Produktqualität und Anlagenperformance

- Identifikation optimaler Einstellparameter für Produktvarianten

- Dynamische Anpassung von Einstellparametern bei sich ändernden Bedingungen