Digitale Zwillinge in der Industrie – Effizienz, Transparenz und Qualität in Echtzeit

Ihr Lieferant schickt Ihnen eine aktualisierte Stückliste, doch die Daten passen nicht zu Ihrem System. Wochenlang werden Dateien hin- und hergeschickt, Änderungen telefonisch abgestimmt und Fehler erst in der Produktion entdeckt. Das kostet Zeit, Geld und Nerven. Mit einem Digitalen Zwilling greifen alle Beteiligten, vom Zulieferer bis zur Endmontage, auf dieselben, aktuellen Daten zu. Änderungen werden in Echtzeit sichtbar, Systeme kommunizieren nahtlos miteinander und Missverständnisse gehören der Vergangenheit an.

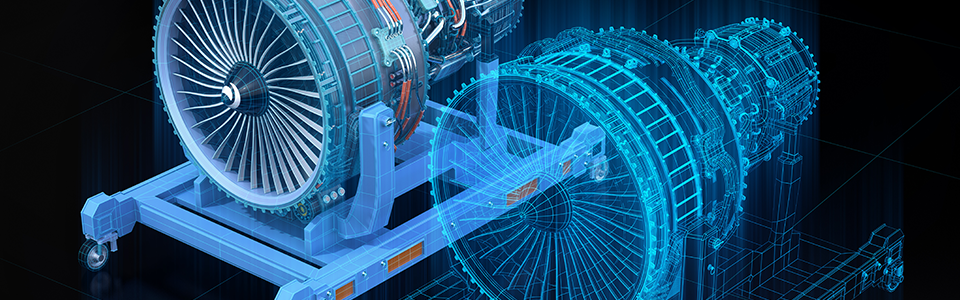

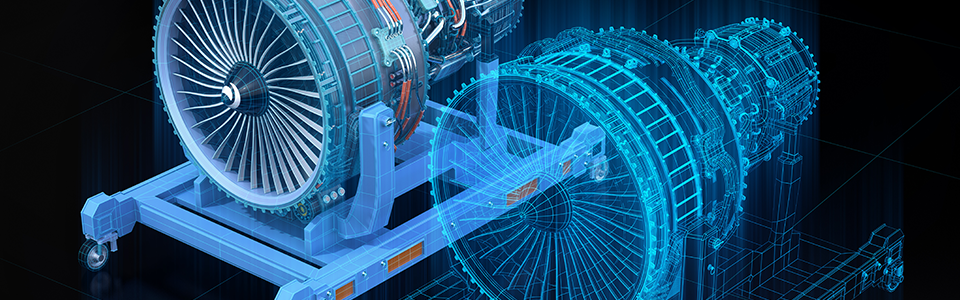

Was sind Digitale Zwillinge?

Digitale Zwillinge (Digital Twins) sind virtuelle Abbilder realer Maschinen, Anlagen oder Produkte. Sie liefern in Echtzeit Informationen zu Zustand, Nutzung und Leistung und unterstützen damit transparente Entscheidungen sowie effiziente Abläufe über den gesamten Produkt- und Produktionslebenszyklus.

Zur Umsetzung Digitaler Zwillinge stehen verschiedene Ansätze und Technologien zur Verfügung – etwa die Asset Administration Shell (AAS) (IEC, 2023). Gemeinsam ist ihnen, dass sie alle relevanten Daten strukturiert und maschinenlesbar bereitstellen und so die reibungslose Interaktion zwischen dem Digitalen Zwilling und angebundenen Systemen ermöglichen.

Der Digitale Zwilling ist keine Visualisierung und keine eigenständige Technologie, sondern ein Konzept, das sein Potenzial in Kombination mit anderen Technologien wie Internet of Things, Cloud- oder Edge-Computing und Künstlicher Intelligenz (KI) entfaltet.

So lassen sich vielfältige Anwendungen realisieren, von vorausschauender Wartung und Prozessoptimierung über Simulation und virtuelle Inbetriebnahme bis hin zu verbesserter Rückverfolgbarkeit, Qualitätssicherung und Fehlererkennung.

Welche Arten von Digitalen Zwillingen gibt es?

Es existieren verschiedene Arten von Digitalen Zwillingen, die sich nach ihrem Anwendungsbereich unterscheiden:

- Produktzwillinge

- Prozesszwillinge

- Anlagenzwillinge

- Qualitätszwillinge

Welche Vorteile bieten Digitale Zwillinge für die Industrie?

Transparenz und Compliance in Echtzeit: Einhaltung des Lieferkettengesetztes mit Produkt- und Lieferketteninformationen für eine lückenlose und auditierbare Datenbasis (Wagner et al. 2024).

Nachhaltige Effizienzgewinne: Steigerung der Produktivität und Senkung der Kosten mit KI-Unterstützung (Meyer et al. 2025).

Schnellere Prozess- und Qualitätsoptimierung, weniger Downtime: Reduktion von Stillstandzeiten mit KI-Qualitätskontrolle zur Fehlerfrüherkennung (Shi et al. 2024).

Entwicklung und Simulation beschleunigen:

- bis zu −88,5 % Orientierungszeit beim Regalauffüllen; −71,5 % Gesamtsuchzeit bei Einsteiger:innen (Graf et al., 2024).

- 14x schnellere Reaktionen und Entscheidungen in der Entwicklung einer Roboter-Arbeitszelle durch Digitale Zwillinge mit RAG-System (Shi et al. 2025).

Unsere Lösungen zum Digitalen Zwilling im Detail

Entwicklung und Implementierung von Digitalen Zwillingen

Teilnehmende Unternehmen profitieren von:

- Umfassender Analyse der vorhandenen Infrastruktur und einem maßgeschneiderten Implementierungsansatz

- Fachkundiger Unterstützung beim Aufbau Digitaler Zwillinge und der Integration in bestehende Systeme

- Entwicklung von Standard- und Sondermodellen zur Optimierung der Digitalen Zwilling-Technologie

Welche Unternehmen profitieren am meisten von Digitalen Zwillingen?

Dieses Projekt ist ideal für Unternehmen, die bereits erste Schritte in Richtung Digitaler Zwillinge unternommen haben und eine vollständige Implementierung anstreben. Es richtet sich an Organisationen, die tiefere Anpassungen ihrer Systeme benötigen und bereit sind, in umfassende Modellierungsarbeiten zu investieren.

Was kostet die Entwicklung eines Digitalen Zwillings in der Industrie?

Das Projekt wird individuell nach Umfang und Komplexität der Anforderungen berechnet. Die Kostenstruktur ist wie folgt:

- Grundpreis für die Identifikation des Use Cases und die Entwicklung eines Modells: ab 40.000 Euro.

- Zusätzliche 4.000 Euro pro weiterem Standardmodell bzw. 9.000 Euro pro Sondermodell, abhängig von der Komplexität der Anwendungsfälle

Digitale Zwillinge für Ihr Unternehmen nutzen

Interessiert, wie ein Digitaler Zwilling Ihre Prozesse optimieren kann? Kontaktieren Sie uns gerne für ein unverbindliches Gespräch oder eine erste Analyse Ihrer Produktionsdaten.

Quellen

Graf, F., Bazlen, F., Degel, S., & Lindermayr, J. (2024). Intelligent pointer unit to speed up the shelf replenishment process in retail stores. Dynamics in Logistics. https://doi.org/10.1007/978-3-031-56826-8_35

International Electrotechnical Commission. (2023). IEC 63278-1:2023—Asset Administration Shell for industrial applications: Part 1, Asset Administration Shell structure. https://webstore.iec.ch/en/publication/65628 (Retrieved October 20, 2025)

Meyer, O., Albers, L. C., Schwab, J., Schuller, A., Leippert, M., Munz, B., Schel, D., & Eigenbrod, H. (2025). Qualitätssteigerung durch Digitalisierung: Einsatz von KI-Methoden und digitalen Zwillingen in der Produktion von Satellitenkomponenten. ZWF – Zeitschrift für wirtschaftlichen Fabrikbetrieb. https://doi.org/10.1515/zwf-2024-0120

Schade, R., Speckmann, F.-W., & Birke, K. P. (2025). Ranking of novel criteria for prioritising production-relevant quality-critical product parameters of electrolysers and fuel cells. International Journal of Hydrogen Energy. https://doi.org/10.1016/j.ijhydene.2025.03.251

Shi, D., Liedl, P., & Bauernhansl, T. (2024). Interoperable information modelling leveraging asset administration shell and large language model for quality control toward zero defect manufacturing. Journal of Manufacturing Systems, 77. https://doi.org/10.1016/j.jmsy.2024.10.011

Shi, D., Li, J., Meyer, O., & Bauernhansl, T. (2025). Enhancing retrieval-augmented generation for interoperable industrial knowledge representation and inference toward cognitive digital twins. Computers in Industry, 171, 104330. https://doi.org/10.1016/j.compind.2025.104330

Wagner, E., Kegler, S., Gallina, V., Aigner, T. M., & Koller, J. (2024). How industrial data meets information requirements of the digital product passport: The case of remanufacturing data. Electronics Goes Green 2024+. https://doi.org/10.23919/EGG62010.2024.10631243