Neuartiger CFK-Fräskopf steht Stahlvariante in nichts nach

Gleiche Stabilität bei halbem Gewicht

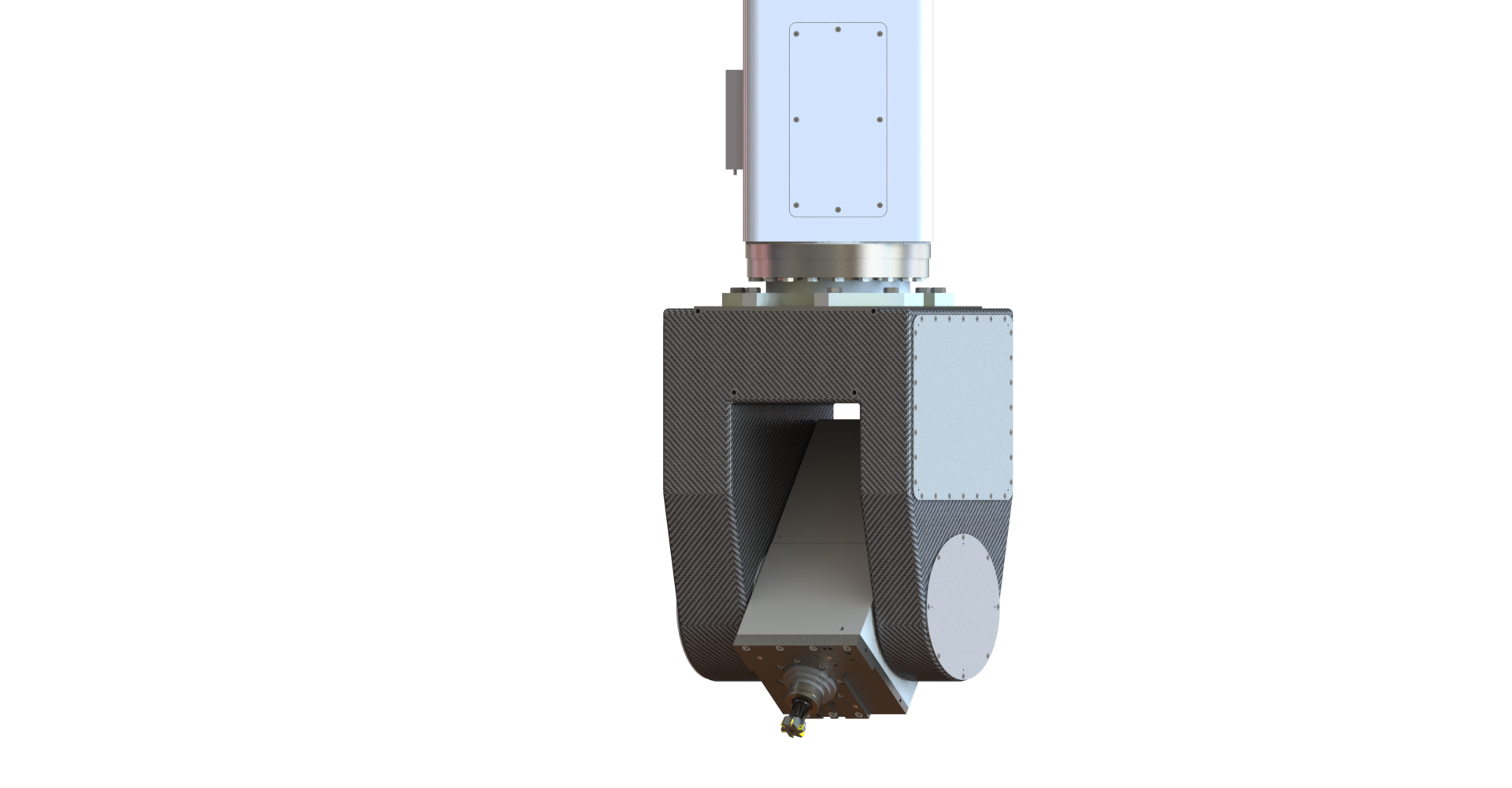

In Branchen wie dem Automobilbau oder der Luft- und Raumfahrt sind Bauteile aus carbonfaserverstärktem Kunststoff (CFK) nicht mehr wegzudenken. Im Maschinenbau führt der Leichtbauwerkstoff trotz vielfältiger Potenziale noch ein Nischendasein. Um seine Vorzüge zu nutzen, haben die IPA-Wissenschaftler im Auftrag der EiMa Maschinenbau GmbH ein neuartiges Fräskopfgehäuse auf CFK-Basis entwickelt, das bei gleichbleibenden Eigenschaften nur halb so viel wiegt wie die Stahlvariante.

CFK punktet mit zahlreichen Vorzügen. »Der Werkstoff verfügt über eine sehr hohe spezifische Festigkeit und Steifigkeit. Für die gleichen Eigenschaften ist nur ein Bruchteil der Masse im Vergleich zu Stahl notwendig«, informiert Projektleiter Uwe Schleinkofer von der Abteilung »Leichtbautechnologien« des Fraunhofer IPA. Mit der geringeren Massenträgheit werde der Energieverbrauch reduziert und dynamische, präzise Bewegungen ermöglicht. Hinzu kommen die hervorragenden Dämpfungseigenschaften. »Gerade bei hochpräzisen Arbeiten lassen sich Positionen schnell und exakt anfahren und halten«, weiß Schleinkofer. Nicht zuletzt strebe der Wärmeausdehnungskoeffizient

von CFK gegen Null, was den Werkstoff weitgehend temperaturunabhängig macht.

Kaum Erfahrungswerte bei CFK im Maschinenbau

Mit diesen Vorzügen sind Bauteile aus CFK in vielen Branchen wie der Luft- und Raumfahrt, dem Automobilbau oder der Windkraft längst etabliert. Weniger verbreitet sind sie im Maschinen- und Anlagenbau. »Hier liegen aktuell noch zu wenig Erfahrungswerte vor«, meint Schleinkofer. Um dennoch von den Mehrwerten der CFK-Konstruktionen zu profitieren, hat die Firma EiMa Maschinenbau GmbH das Fraunhofer IPA beauftragt, ein Fräskopfgehäuse auf CFK-Basis als Prototyp zu entwickeln. »Die Potenziale des Materials – das niedrige Gewicht und die gute Dämpfung – sollten fürs Fräsen optima lnutzbar gemacht werden. Gleichzeitig sollten wir die Lösung wirtschaftlich umsetzen können«, erläutert Gunther Nagel, Konstruktionsleiter bei EiMa Maschinenbau.

Gewichtsersparnis von 50 Prozent erzielt

Diesen Anforderungen sind die IPA-Wissenschaftler nachgekommen, indem sie die Konstruktion eines 5-Achs-Stahlfräskopfs in eine CFK-Hybrid-Variante umgesetzt haben. Den Kern des Hybridverbunds bildet ein Stahlblechrahmen. »Damit lassen sich weitere Komponenten gut integrieren, die Kraft kann optimal eingeleitet werden und das Bauteil erhält zusätzliche Steifigkeit«, betont der Wissenschaftler. In Kombination mit der CFK-Außenhaut lassen sich im Vergleich zum Originalbauteil ca. 50 Prozent Gewicht einsparen.

Industriepartner für Praxistests gesucht

Aktuell sind die Wissenschaftler dabei, die Faserorientierung des Fräskopfgehäuses lastgerecht zu optimieren. Anschließend möchte die EiMa Maschinenbau den Prototyp bauen und unter realen Bedingungen testen. »Wir suchen derzeit noch nach einem Industriepartner, der die Anwendung mit uns erprobt und verbessert«, erklärt Nagel. Langfristiges Ziel der IPA-Experten ist, den hybriden Leichtbau für vielseitige Komponenten im Maschinen- und Anlagenbau nutzbar zu machen. »Beispielhafte Anwendungen wären Portalfräsmaschinen mit einer CFK-Brücke, CFK-Schlitten für Werkzeugmaschinen oder CFK-Gelenkstäbe für Roboter«, meint Schleinkofer.