Ausgezeichnete Ideen mit hohem Marktpotenzial

Beim 24. Innovationstag wurden am 9. Dezember beim Fraunhofer IPA vier Forscherteams mit dem Hans-Jürgen Warnecke Innovationspreis ausgezeichnet. Ein Schaftfräser mit einer Schneidegeometrie, die weniger Energie verbraucht und zugleich mehr Leistung bringt, machte in diesem Jahr das Rennen. Rang zwei belegte eine »multispektrale intraoperative Echtzeit-Bildgebung« zur besseren Entfernung von Tumoren. Zwei gleichwertige dritte Plätze vergab die Jury für ein Verfahren, das zerstörungsfrei und berührungslos reale Leitungsstrukturen charakterisiert, und für ein schnelles und effizientes Zellsortierungs- und Handhabungssystem.

1. Preis: »Neuer Fräser arbeitet schneller und spart Energie«

Der Vollhartmetall (VHM)-Schaftfräser ist der Star unter den Fräswerkzeugen: Studien zufolge beträgt der Einsatzanteil bei KMU in der spanenden Metallbearbeitung bis zu 80 Prozent. Dem Fraunhofer IPA ist es gelungen, das allseits beliebte Werkzeug weiter zu optimieren. Ausgestattet mit einer innovativen Schneidengeometrie erbringt der neue VHM-Schaftfräser 25 Prozent mehr Leistung und kommt dabei mit 17 Prozent weniger Energie aus.

2. Preis: »Neues Kamerasystem zeigt Tumore farbig an«

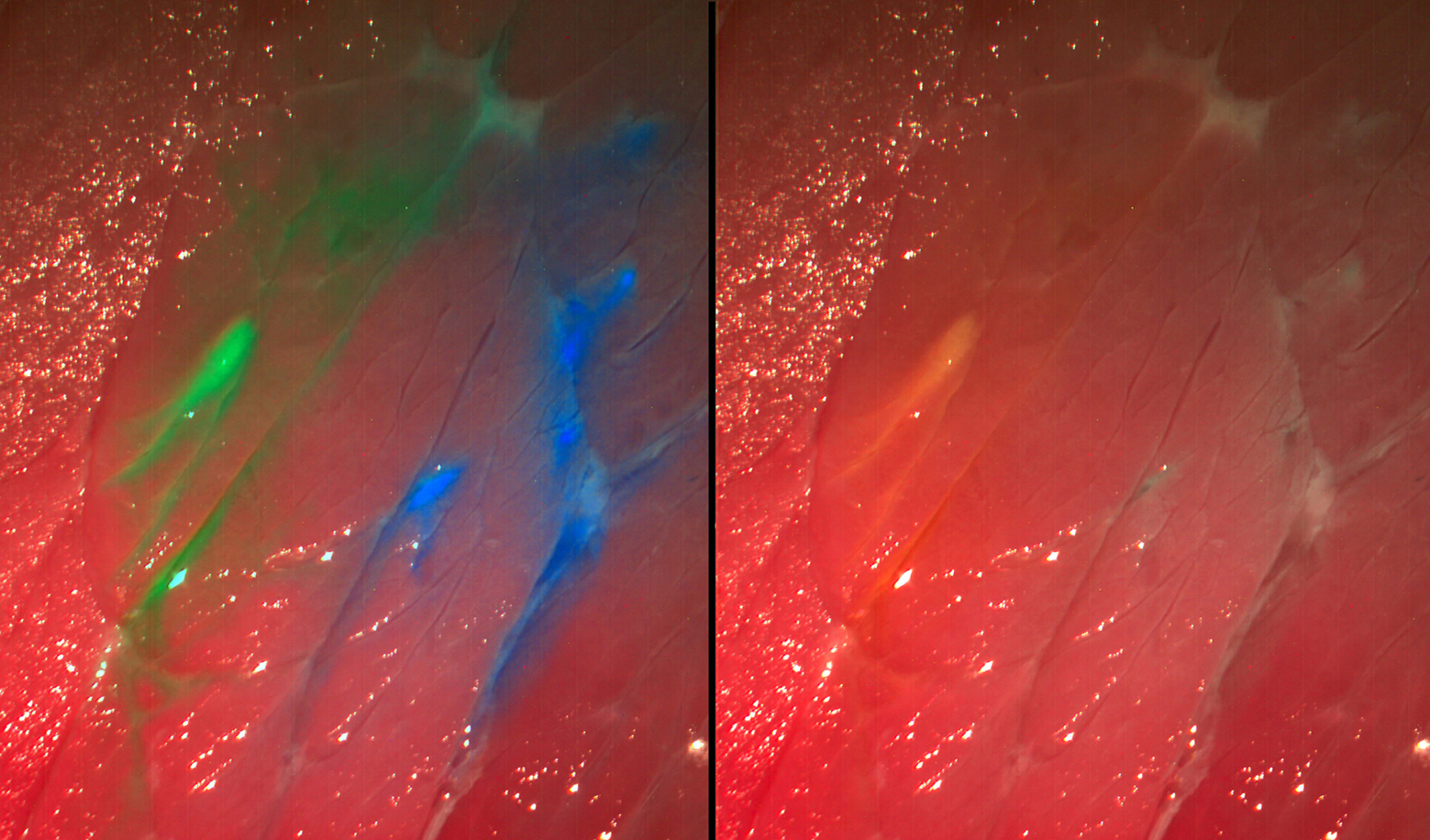

Tumore zu entfernen, ist für Chirurgen ein besonders schwieriges Unterfangen. Denn die betroffenen Stellen sind vom gesunden Gewebe kaum zu unterscheiden. Das Fraunhofer IPA hat ein Kamerasystem entwickelt, das Fluoreszenz oder Farbe detektiert. Auf diese Weise kann der Chirurg die angefärbten Tumore besser sehen und gezielter behandeln.

Erster 3. Preis: »Zerstörungsfrei und berührungslos reale Leitungsstrukturen vollständig charakterisieren«

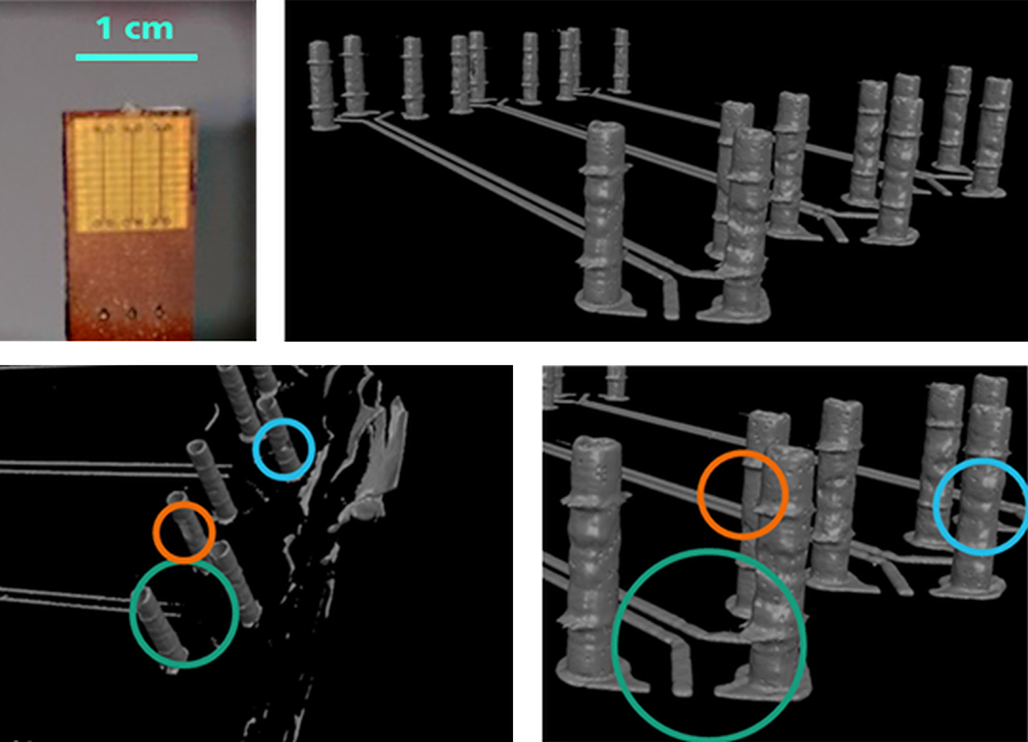

Elektronische Geräte müssen heute immer größere Datenmengen in gleichzeitig immer kleineren und kompakteren elektrischen Strukturen übertragen. Deshalb wird mit aufwendigen Messverfahren das Übertragungsverhalten der Schaltungen und Baugruppen gemessen. Mit einem neuartigen Verfahren zur berührungslosen und breitbandigen Bestimmung von elektrischen Parametern auf Basis der röntgenbasierten Computertomographie (CT) ist es Wissenschaftlern des Fraunhofer IPA und des IPVS der Universität Stuttgart gelungen, das Verhalten mit den tatsächlichen Bauteilstrukturen zu simulieren und die Qualitätsanalyse deutlich zu verbessern.

Zweiter 3. Preis: »Einzelne Zellen handhaben und detektieren für den Hochdurchsatz«

Für die Diagnose und Therapie vieler Krankheiten, aber vor allem auch für die Produktion vieler Medikamente sind die Isolierung und Handhabung von Einzelzellen wichtige Werkzeuge. Ein schnelles effizientes Zellsortierungs- und Handhabungssystem des Fraunhofer IPA kann Kosten und Zeit in der Entwicklung und Produktion von neuen Arzneimitteln drastisch verringern.

Neben Prof. Thomas Bauernhansl, Institutsleiter des Fraunhofer IPA, saßen Dr. Norbert Leopold von der HWP Planungsgesellschaft, Dr. Wolfgang Rauh von der VITA Zahnfabrik H. Rauter und Dr. Jochen Schließer von Festo in der Jury. Die Veranstaltung moderierten die IPA-Mitarbeiter Christoph Schaeffer, Leiter Innovationsmanagement, und Dr. Günter Hörcher, Leiter Forschungsstrategie.

Die 1993 erstmals ausgelobten Preise werden seit 2012 unter dem Namen und der Schirmherrschaft von Hans-Jürgen Warnecke, ehemaliger Fraunhofer-Präsident und IPAInstitutsleiter a. D., verliehen. Wie jedes Jahr waren alle wissenschaftlichen Mitarbeiter des Fraunhofer IPA wie auch der universitären Schwesterninstitute IFF und EEP dazu eingeladen, ihre Entwicklungen einzureichen. Im Vorfeld wurden sieben Bewerbungen zur Preisverleihung nominiert, die die Entwicklerteams beim Innovationstag vorstellten. Anschließend gaben die Preisrichter ihre Entscheidung bekannt. Ausschlaggebend für die Beurteilung waren Kriterien wie Kreativität, Kundennutzen und methodisch-wissenschaftlicher Ansatz.

Neuer Fräser arbeitet schneller und spart Energie

Der Vollhartmetall (VHM)-Schaftfräser ist der Star unter den Fräswerkzeugen: Studien zufolge beträgt der Einsatzanteil bei KMU in der spanenden Metallbearbeitung bis zu 80 Prozent. Dem Fraunhofer IPA ist es gelungen, das allseits beliebte Werkzeug weiter zu optimieren. Ausgestattet mit einer innovativen Schneidengeometrie erbringt der neue VHM-Schaftfräser 25 Prozent mehr Leistung und kommt dabei mit 17 Prozent weniger Energie aus.

Seine große Beliebtheit verdankt der VHM-Schaftfräser seinen vorteilhaften Eigenschaften. Da er universell einsetzbar, robust und hitzebeständig ist, eignet er sich für extrem schwer zu bearbeitende Metalle wie Edelstahl oder hochlegierte Stähle. Sein hohes Marktpotenzial wollen die Wissenschaftler der Fraunhofer-Projektgruppe Regenerative Produktion in Bayreuth weiter ausschöpfen.

Zunächst haben die Experten analysiert, welche Kräfte bei den alltäglichen Fräsaufgaben auf das Werkzeug einwirken. In Simulationen und experimentellen Untersuchungen wurde daraufhin die optimale Schneidengeometrie entwickelt. »Die Analysen haben ergeben, dass eine dreidimensionale Geometrie mit differenziellem Drallwinkel und speziell konditionierten Schneidkanten die Effizienz deutlich steigert«, informiert Projektleiter Dr. Hans-Henrik Westermann.

Anschließende Tests im Labor und umfangreiche Erprobungen in der Praxis bestätigten den Erfolg der innovativen Schneidengeometrie. Der neue VHM-Schaftfräser kommt gegenüber herkömmlichen Varianten mit 17 Prozent weniger Energie aus. Die Schnittgeschwindigkeit konnten die IPA-Wissenschaftler im Mittel um 10 Prozent, die Vorschubgeschwindigkeit sogar um 25 Prozent steigern. Gleichzeitig konnte die Verschleißfestigkeit des Werkzeugs deutlich verbessert werden. Der VHM-Schaftfräser wurde bereits zum Patent angemeldet. Mittlerweile vertreibt ihn die international renommierte WNTGruppe innerhalb ihrer Vertriebsorganisation in 19 Ländern unter dem Markennamen S-Cut und bietet gemeinsam mit ihrem Systempartner, der Firma Maier GmbH aus Oberschneiding, den neuentwickelten VHM-Schaftfräser mit großem Erfolg in über 100 verschiedenen Ausführungen in ihrem Produktkatalog und auf Messen an.

Fachlicher Ansprechpartner:

Dr. Hans-Henrik Westermann, Telefon +49 921 78516-400, E-Mail senden

Neues Kamerasystem zeigt Tumore farbig an

Tumore zu entfernen, ist für Chirurgen ein besonders schwieriges Unterfangen. Denn die betroffenen Stellen sind vom gesunden Gewebe kaum zu unterscheiden. Das Fraunhofer IPA hat ein Kamerasystem entwickelt, das Fluoreszenz oder Farbe detektiert. Auf diese Weise kann der Chirurg die angefärbten Tumore besser sehen und gezielter behandeln.

Um Tumore zu untersuchen, schaut sich der Chirurg die betroffenen Stellen zunächst mit dem Endoskop an. Allerdings sei es selbst mit geschultem Auge und Spezialausbildung in vielen Fällen äußert schwierig zu erkennen, wo der Krebs anfängt und wo er endet, kritisiert Nikolas Dimitriadis, Wissenschaftler der Fraunhofer-Projektgruppe für Automatisierung in der Medizin und Biotechnologie PAMB in Mannheim. Auch im OPSaal erfordere es viel Fingerspitzengefühl, die Schnitte so anzusetzen, dass der Tumor komplett entfernt und gesundes Gewebe dabei geschont wird.

Mit Fluoreszenz ist es schon heute in einigen Bereichen möglich, tumorartiges Gewebe sichtbar zu machen. Dabei wird der Stoff, der die betroffenen Stellen aufleuchten lässt, entweder oral verabreicht oder direkt in die Blase eingeleitet. Hier gibt es aber noch Optimierungspotenzial. So ist der zugeführte Farbstoff viel schwächer als Licht. In der Neurochirurgie muss der Mediziner daher den Raum abdunkeln, um ihn zu sehen. In der Urologie muss er auf das Farbbild des Endoskops verzichten, wenn er die angefärbten Stellen betrachten will.

Das Kamerasystem der IPA-Wissenschaftler, das sie »Multispektrale Intraoperative Echtzeit-Bildgebung« nennen, zeigt den Farbstoff und das Farbbild gleichzeitig an. Die Kamera, bei der einige Lichtfarben geblockt sind, macht viele Aufnahmen unmittelbar hintereinander. Eine spezielle Software überträgt die Bilder daraufhin in Echtzeit auf einem Monitor im OP, wo sie mit den Farbbildern des Endoskops überlagern. »Da der Mediziner jetzt beide Aufnahmen gleichzeitig sieht, ist es für ihn einfacher, den Tumor zu entfernen«, betont der Wissenschaftler. In Zukunft sei es auch vorstellbar, empfindliche Strukturen wie Nerven, die keinesfalls verletzt werden dürfen, damit farbig hervorheben.

Fachlicher Ansprechpartner:

Nikolaos Deliolanis, Telefon +49 621 17207-178, E-Mail senden

Zerstörungsfrei und berührungslos reale Leitungsstrukturen vollständig charakterisieren

Elektronische Geräte müssen heute immer größere Datenmengen in gleichzeitig immer kleineren und kompakteren elektrischen Strukturen übertragen. Deshalb wird mit aufwendigen Messverfahren das Übertragungsverhalten der Schaltungen und Baugruppen gemessen. Mit einem neuartigen Verfahren zur berührungslosen und breitbandigen Bestimmung von elektrischen Parametern auf Basis der röntgenbasierten Computertomographie (CT) ist es Wissenschaftlern des Fraunhofer IPA und des IPVS der Universität Stuttgart gelungen, das Verhalten mit den tatsächlichen Bauteilstrukturen zu simulieren und die Qualitätsanalyse deutlich zu verbessern.

Elektronische Geräte in der Industrie, dem Consumer-Bereich, der Logistik und der Messund Medizintechnik generieren und verarbeiten immer größere Datenmengen wie Full- HD-Videos, 3D-Bilddaten oder Daten aus medizinischen Datenbanken. Gleichzeitig werden elektrische Strukturen und Platinen immer kleiner und kompakter, weisen also eine stetig steigende Integrationsdichte auf. Die zunehmenden Datenmengen und Bandbreiten erfordern vielfach die Implementierung von Multi-Gigabit-Verbindungen zwischen Komponenten in Systemen und den Systemen selbst, also zwischen sogenannten Interfaces und Netzwerken. Der Frequenzbereich der übertragenen Signale auf physikalischer Ebene solcher Multi-Gigabit-Systeme liegt im ein- bis zweistelligen GHz-Bereich und steigt kontinuierlich. Dies führt für die Systemrealisierung dazu, dass Methoden und Messverfahren der Hochfrequenztechnik für diese Multi-Gigabit-Verbindungen eingesetzt werden. Hierfür werden sogenannte Streuparameter, kurz S-Parameter, benötigt. Diese dienen zur Charakterisierung von elektrischen Leitungsstrukturen auf Basis von Transmission und Reflexion von Wellen. Sie beschreiben das Übertragungsverhalten von Schaltungen und Baugruppen, zum Beispiel Dämpfung oder Verstärkung von Signalen, als Black Box und ermöglichen die getreue Abbildung des elektromagnetischen Verhaltens realer Leitungsstrukturen im Computer durch Simulation. Typischerweise müssen diese Leitungsstrukturen nach dem Stand der Technik mit speziellen Messgeräten wie einem vektoriellen Netzwerkanalysator (VNA) zum Teil außerordentlich aufwendig bestimmt werden, da diese durch manuelles Anlegen an erreichbare Kontakte erfolgt.

Demgegenüber haben Wissenschaftlerinnen und Wissenschaftler des Fraunhofer IPA

und der Universität Stuttgart ein neuartiges Verfahren zur berührungslosen und breitbandigen

Bestimmung von elektrischen Parametern und insbesondere von S-Parametern

auf Basis der röntgenbasierten Computertomographie (CT) entwickelt. Sein Grundprinzip:

Mit einer Software werden nach der Durchstrahlung der Multi-Gigabit-Verbindungsstrukturen metallische Komponenten von nichtleitenden Substanzen, sogenannten Dielektrika, im 3D-Volumendatensatz der CT separiert, automatisiert geometrisch erfasst und klassifiziert. Das Ziel dabei ist die Erstellung vollständiger 3D-Modelle aller vorhandenen Leitungsstrukturen. Im Unterschied zu den CAD-Modellen, die zur Fertigung der Leitungsstrukturen verwendet werden und die die idealen, nominalen Geometriewerte enthalten, handelt es sich bei den CT-basierten 3D-Modellen um die tatsächlichen geometrischen Abmessungen der untersuchten Objekte. D.h. die CT-basierten 3D-Modelle beinhalten die Abweichungen von der nominalen Geometrie nach der Fertigung. Diese 3D-Modelle werden im Anschluss als Eingangsdaten für die elektromagnetische Feldsimulation verwendet, um elektrische Parameter des Untersuchungsobjekts zu ermitteln. Da es sich bei der Herstellung von Leiterbahnen, gerade mit geringen Abständen und mehrschichtigen Strukturen, um einen komplexen Prozess mit einigen schwer zu steuernden Herstellungsschritten handelt, unterscheiden sich reale und vorab modellierte Strukturen häufig stark voneinander. Der Einfluss dieser Abweichungen auf das spätere elektrische Verhalten des finalen Bauteils ist unter Umständen sehr groß. Daher ist der Bedarf einer verbesserten Analysemethode enorm.

Durch die Nutzung der CT-Technologie können insbesondere auch unzugängliche Strukturen innerhalb von Platinen wie Bonddrähte und Leitungen zwischen den Gehäusekontakten und dem Chip oder bereits mit Bauteilen bestückte Multilayer-Boards untersucht und deren S-Parameter ermittelt werden. Die zerstörungsfreie Charakterisierung unzugänglicher Strukturen bringt im Vergleich zur elektrischen Messtechnik große Vorteile. Sie bietet die vollständige, zerstörungsfreie und berührungslose Charakterisierung von realen Leitungsstrukturen. Außerdem reduziert das vorgeschlagene CT-basierte Verfahren die Entwicklungskosten um den Faktor 10 bis 100 oder mehr gegenüber der Nutzung eines konventionellen Messgeräts. Dies gilt insbesondere bei Problemen während der Gesamtintegration eines elektronischen Systems, da sich dabei die Fertigstellung des Produkts und somit die Auslieferung beim Kunden verzögern kann.

Fachliche Ansprechpartnerin:

Dr.-Ing. Julia Denecke, Telefon +49 711 970-1829, E-Mail senden

Einzelne Zellen handhaben und detektieren für den Hochdurchsatz

Für die Diagnose und Therapie vieler Krankheiten, aber vor allem auch für die Produktion vieler Medikamente sind die Isolierung und Handhabung von Einzelzellen wichtige Werkzeuge. Ein schnelles effizientes Zellsortierungs- und Handhabungssystem des Fraunhofer IPA kann Kosten und Zeit in der Entwicklung und Produktion von neuen Arzneimitteln drastisch verringern.

Viele Erkrankungen werden durch einzelne Zellen bewirkt. Zirkulieren in der Blut- oder Lymphlaufbahn beispielsweise Tumorzellen, können Tumore entstehen oder sich Metastasen im Körper bilden. Dieses Wissen aus der Einzelzellanalytik der Lebenswissenschaften soll zukünftig als diagnostisches Werkzeug oder zur Entwicklung sehr spezifisch wirkender Arzneimittel genutzt werden. Gelingt die Isolation und eine Vorselektion auf eine überschaubare Anzahl einzelner Zellen, so können die existierenden Werkzeuge zur Analyse des Genoms, Transkriptoms und Proteoms auf diese Zellen angewendet werden. Was in der »defekten« Zelle abläuft und welche Effekte der Defekt hervorruft, können dadurch entdeckt und Maßnahmen, wie diese Defekte am besten therapiert werden, abgeleitet werden.

Außer für Diagnose und Therapie von Krankheiten sind die Einzelzellhandhabung und Einzelzellablage wichtige Werkzeuge in der Produktion vieler Medikamente. Heute auf den Markt kommende Arzneimittel werden zunehmend biotechnologisch produziert. Alle dort eingesetzten Zellen sind Klone, die auf eine einzelne Zelle zurückgehen. Die Identifikation dieser »Ursprungszelle« erfolgt in einem vorgelagerten aufwendigen Entwicklungsschritt, in der die optimal produzierende Zelle aus einer riesigen Zellkohorte isoliert, abgelegt und anschließend weiter kultiviert wird.

Es sind bereits verschiedene Methoden zur Isolierung und Handhabung von Einzelzellen am Markt etabliert. Alle zeichnen sich durch hohe Kosten oder durch einen begrenzten Durchsatz aus. Wissenschaftler haben die am Fraunhofer IPA entwickelte, bereits etablierte I-DOT-Technologie (immediate-drop-on-demand-Technology) weiterentwickelt und aufgerüstet. Das neue Werkzeug zur Einzelzellhandhabung und Selektion »FASCINATE« (Fluorescence Activated Single Cell Isolation using Nanodroplet Technologies) besteht aus Gerätemodulen einer zellschonenden Dosierung einzelner Zellen in einzelnen Tropfen, einer Detektionseinheit zur Identifizierung von Einzelzelltropfen sowie einer Analytik zur spezifischeren Charakterisierung einer Einzelzelle im Tropfen.

Handhabung setzt gleichmäßige Verteilung der Zellen voraus

Die Handhabung von Zellen, insbesondere Einzelzellen, stellt enorme Herausforderungen an die eingesetzten Werkzeuge. Die Handhabung muss zum einen steril erfolgen, während der gesamten Prozessschritte darf keine Kontamination mit Fremdzellen auftreten. Zum anderen müssen die physikalischen Einflüsse verstanden und kontrolliert sein, da zum Beispiel zu hohe Scherkräfte zu einem Absterben der Zellen führen können. Eine wichtige Voraussetzung für die erfolgreiche Zellvereinzelung ist die homogene Verteilung der Zellen im Ausgangsgefäß, um diese homogen und letztendlich vereinzelt aus diesem dosieren zu können – eine große Herausforderung für viele Zellarten. Der Grund: Zellen sedimentieren als Partikel und viele Zellarten neigen dazu, zu verklumpen, was diesen Vorgang noch verstärkt. Im Extremfall kann dies zu einer Verstopfung des eingesetzten Dosier- oder Pipettiertools führen.

Dispensiergerät mit hohem Zelldurchsatz

Für viele der oben beschriebenen Anwendungsfälle, vor allem in der Produktion von Arzneimitteln, liegen sehr großen Zellzahlen vor. Hier muss die Isolierung und Einzelzellablage in einer sehr hohen Vereinzelungsrate und im Idealfall parallelisiert durchgeführt werden. Der I-DOT bietet die idealen Voraussetzungen dafür, da er bis zu acht Tropfen im Nanoliterbereich gleichzeitig dosieren kann.

Vier Einzeltechnologien für eine ganzheitliche Zellvereinzelungs-, Dosier- und Detektionseinheit

Zur Umsetzung von FASCINATE wurden vier Technologien entwickelt, die Resuspendier-, Dosier-, Zelldetektions- und die Auswerteeinheit. In der sogenannten Resuspendiereinheit wird das Stoffgemisch wiederholt aufgemischt, um eine effektive Zellvereinzelung zu gewährleisten. Das patentierte Resuspendierverfahren besteht aus einer Pipettiernadel, die durch wiederholtes Aufsaugen und Auspipettieren der Zellsuspension an der Nadelspitze definierte und sehr geringe Scherspannungen erzeugt. Der eigentliche Dosiervorgang muss so erfolgen, dass auch hier möglichst geringe mechanische und fluidische Störkräfte auf die Zellen einwirken, die Zellschäden verursachen könnten. Hierfür wurde eine angepasste Düsengeometrie mit größeren Kapillardurchmessern und abgerundeten Kanten entwickelt. Die Hauptinnovation besteht in einem Detektionsmodul, das einzelne Zellen im Tropfen messen kann. Zu diesem Zweck werden spezifische Zellen mit unterschiedlichen Fluoreszenzfarbstoffen angefärbt. Über einen Laser mit einer spezifischen Anregungswellenlänge und einer spezifischen Detektionseinheit können dann die Zellen identifiziert werden. Die aufgenommenen Signale werden abschließend in Echtzeit ausgewertet, um leere Tropfen und Tropfen mit einer oder mehreren Zellen voneinander unterscheiden zu können.

Die aufgeführten Technologien wurden in einem ersten Versuchsstand getestet und werden nun als erste Anwendung in den I-DOT integriert, um dieses grundsätzliche Dosierprinzip in ein schnelles effizientes Zellsortierungs- und Handhabungssystem zu erweitern. Darüber hinaus sind alle Einzeltechnologien aber auch in anderen Dosierverfahren einsetzbar.

Fachlicher Ansprechpartner:

Michael Klinger, Telefon +49 711 970-1627, E-Mail senden