Smart für den Mittelstand – Effiziente Schweißroboterprogrammierung in der Cloud

Signifikant reduzierter Programmieraufwand, intuitive Bedienung über einen Tablet-PC und die Möglichkeit, die Software als Cloud-Service zu nutzen: Dies bietet die neue innovative und für beliebige Robotermodelle nutzbare Software für die Schweißroboterprogrammierung vom Fraunhofer IPA. So können auch mittelständische Betriebe eine wirtschaftliche Automatisierungslösung für Schweißaufgaben realisieren und ihre Wettbewerbsfähigkeit stärken.

Roboter werden bereits heute erfolgreich für die Fertigung von Schweißbauteilen in der Großserienproduktion eingesetzt. In kleinen und mittelständischen Unternehmen (KMU) mit kleinen Losgrößen und wechselnden Produktvarianten hingegen führen meist Facharbeiter die Schweißprozesse manuell aus. Roboter sind hier aufgrund des hohen Programmieraufwands oft zu unflexibel und nicht wirtschaftlich einsetzbar. Zudem müssen sie sich in KMU in unstrukturierten Arbeitsumgebungen zurechtfinden und auf Bauteilabweichungen reagieren können.

Schweißroboter folgt dem menschlichen Vorbild

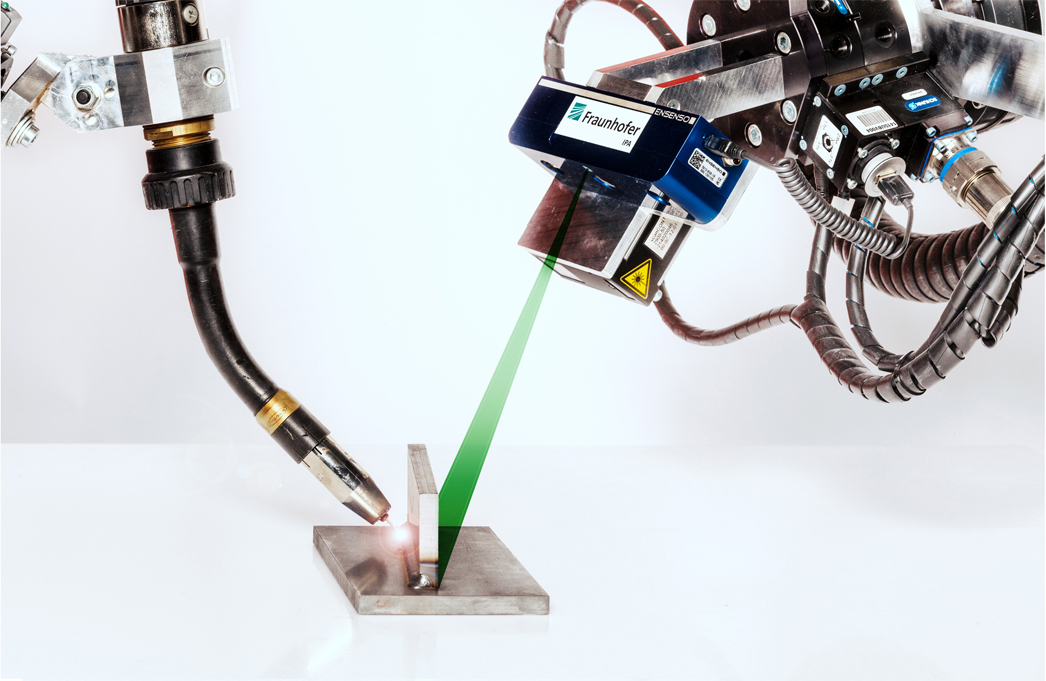

Die Software des Fraunhofer IPA adressiert genau diese Herausforderungen. Sie stattet den Roboter mit kognitiven Fähigkeiten aus, die ihn ähnlich wie einen Facharbeiter »agieren« lassen. Mittels 3D-Sensorik und intelligenter Auswertealgorithmen erhält er bspw. die Fähigkeit zu »sehen«. Das Robotersystem erkennt Schweißbauteile, deren Position und mögliche Geometrieabweichungen mit einer Genauigkeit von weniger als 0,2 mm, indem es das reale Schweißteil mit seinem CAD-Modell abgleicht.

Mithilfe einer neuartigen Bahnplanungskomponente generiert der Roboter Vorschläge für die zu schweißende Bahn. Durch die neue, maschinenlesbare Modellierung von Fertigungswissen über den Schweißprozess »weiß« der Roboter, was Schweißen bedeutet und wie z. B. ein Schweißbrenner am Bauteil auszurichten ist. Das Fertigungswissen wird dabei ebenso genutzt, um durch automatische Programmanpassung eine konstante Nahtqualität bei erkannten Schweißspalten oder Formabweichungen zu erreichen. Der Facharbeiter kann den Prozess in einer 3D-Visualisierung auf einem Tablet-PC überwachen und u. a. die vorgeschlagenen Schweißnähte auswählen und sequenzieren.

Automatische Erzeugung des Roboterprogramms in der Cloud

Alle Daten des Robotersystems, wie Roboterpositionen, Sensordaten oder Bedienereingaben, werden in einem digitalen, echtzeitnahen Modell zusammengeführt. Damit können die kollisionsfreie Bahnplanung sowie die automatische Erzeugung von Roboterprogrammen unabhängig vom Robotermodell automatisch durchgeführt werden. Dies erfolgt im Sinne von Industrie 4.0 in der Cloud. Indem hier alle Produktionsschritte in einem virtuellen Modell als digitaler Schatten abgebildet werden, lassen sich zudem Big-Data-Auswertungen zur Qualitäts- und Prozessoptimierung umsetzen.

Wirtschaftliche Lösung für KMU

Dank der Cloud-Lösung können KMU auch ohne eigene Software-Infrastruktur die komplexen Algorithmen und Optimierungsverfahren anlagenübergreifend nutzen. Ebenso werden neben dem Lizenzerwerb neue Geschäftsmodelle wie bspw. »Pay-per-use« möglich, bei dem Unternehmen nur die tatsächliche Softwarenutzung zahlen. Zudem können durch die hochgenaue sensorielle Erfassung der Werkstücke aufwendige Schweiß-Vorrichtungen entfallen. Gleichermaßen dient die deutlich reduzierte Programmierzeit

der Wirtschaftlichkeit: Bei Versuchen mit typischen Schweißbauteilen in einer mittelständischen Produktion stellten die IPA-Wissenschaftler das bisher übliche Teach-in-Verfahren dem Programmieren mit der neuen Software gegenüber. Die Programmierzeit reduzierte sich dabei von 200 auf 10 Minuten. Somit wird der Schweißfachmann von Programmieraufgaben entlastet und kann sein Wissen über den Fertigungsprozess optimal einbringen.