Energie schneller laden, länger speichern, nachhaltiger nutzen:

Neue Speichertechnologie für die Produktion in Großserie entwickelt

Zur effizienten Energienutzung gehört auch, bereits einmal eingesetzte Energie möglichst oft zu nutzen. Energierückgewinnung ist ein Schlüssel dazu. Doch häufig scheitert Rekuperation daran, dass geeignete Speicherlösungen fehlen. In dem vom Ministerium für Wirtschaft, Arbeit und Wohnungsbau Baden- Württemberg geförderten Projekt »FastStorageBW II« entwickelte ein Konsortium aus Industrie und Forschung einen neuen Hybridspeicher mitsamt seiner Fertigungsmethodik zur serienfähigen Produktion. Am 22. und 23. November 2017 fand am Fraunhofer IPA das Abschlusstreffen statt. Insgesamt 15 Projektpartner stellten die Ergebnisse der letzten drei Projektjahre vor.

Um die nationalen Klimaziele zu erreichen und die Energiewende umzusetzen, spielt die Energierückgewinnung eine sehr wichtige Rolle. Für die mehrfache Nutzung einmal eingesetzter Energie sind Energiespeicher erforderlich, die Energie äußerst schnell aufnehmen und bereitstellen können sowie über eine große Anzahl von Lade- und Entladezyklen verfügen. Diese Anforderungen sind bisher auf zwei Speichermedien verteilt. Batterien können viel Energie aufnehmen, brauchen aber relativ viel Zeit zum Laden; Kondensatoren hingegen sind in der Lage, Ladungen sehr schnell aufzunehmen und wieder abzugeben, können Energie aber nicht sehr lange halten. Außerdem reicht ihre Speicherkapazität nicht aus. Sogenannte »PowerCaps« sollen jetzt die Vorteile von Batterie und Kondensator vereinen. Der neue Hybridspeicher wurde in dem vom Ministerium für Wirtschaft, Arbeit und Wohnungsbau Baden-Württemberg geförderten Gemeinschaftsprojekt »FastStorageBW II« entwickelt. Das Konsortium aus Forschung und Industrie traf sich am 22. und 23. November am Fraunhofer IPA. In dem Abschlusstreffen stellten insgesamt 15 Projektpartner die Ergebnisse der letzten drei Projektjahre vor.

»Unser Ziel war, einen Hybridspeicher zu entwickeln, der die Eigenschaften von Kondensator und Batterie kombiniert. Seine Vorteile sollte er in verschiedenen Demonstratoren zeigen. Dazu war die Herstellung von Musterzellen hoher Qualität notwendig. Außerdem mussten die Projektpartner bei der Entwicklung der Module und Batteriemanagementsysteme eng zusammenarbeiten«, erklärt Projektleiter Peter Kitzler vom Fraunhofer IPA.

Die Wissenschaftler setzten die entwickelten Hybridzellen in drei unterschiedlichen Demonstratorsystemen ein und prüften ihre Tauglichkeit ausführlich im Rahmen von Feldversuchen. Dazu wurden Module inklusive eines Batteriemanagementsystems entwickelt und in die Demonstratoren integriert. Als geeignete Anwendungen wählten die Experten Regalbediengeräte und fahrerlose Transportsysteme aus der Intralogistik sowie die Bordnetzstabilisierung aus dem Automotivebereich.

»Ein weiteres Projektziel war die Vorbereitung der Fertigungsmethodik für eine spätere Großserienproduktion. Dabei wurden Optimierungen verschiedener Einzelschritte entwickelt und umgesetzt«, ergänzt Peter Kitzler.

Neben der klassischen Produkt- und Prozessentwicklung wurden auch mögliche Materialien für spätere Produktgenerationen, neue Konzepte für die Elektrodenherstellung und ein bipolares Zellkonzept untersucht. Ein weiterer Fokus lag auf dem Einsatz kostengünstiger und umweltschonender Elektrodenmaterialen sowie deren Verarbeitungsprozessen. »Insgesamt konnte das Forschungsprojekt einen signifikanten Beitrag zu unserem Wissen auf dem Gebiet der Energiespeicherzellen ›Made in Baden-Württemberg und Deutschland leisten«, freut sich Kitzler.

Die wichtigsten Ergebnisse im Einzelnen

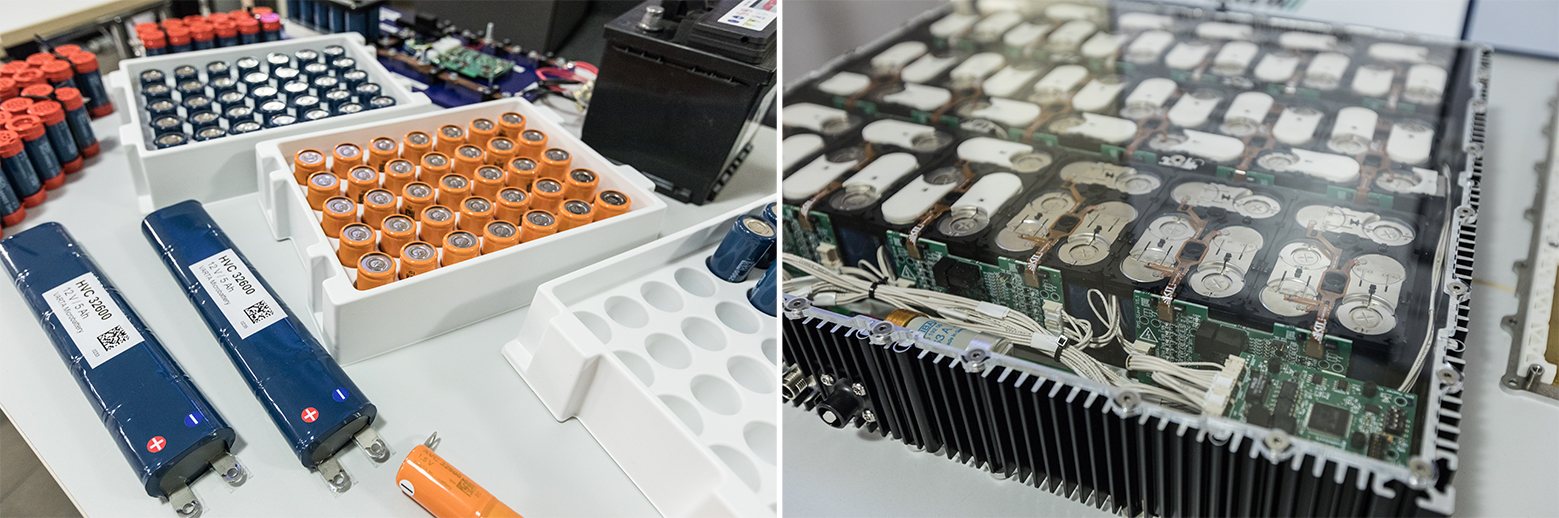

- Durch das Projekt wurde grundlegendes Know-how im Bereich Hochleistungsspeicher mit wässrigem Elektrolyt und deren Fertigungstechnologien aufgebaut. Es konnten zwei für Hochstrom optimierte Projektzellen, die HVC-32600 mit 5 Ah und die HVC- 32900 mit 9 Ah, umgesetzt werden. Dabei wurde der Innenwiderstand auf kleiner 2 mΩ reduziert und die konstante Ladung der Zelle mit Strömen bis zu 100 A ermöglicht. Die Zellen erreichen spezifische Energie- und Leistungsdichten von 30 Wh/kg und 1,3 kW/kg für den Typ HVC-32600 und von 49 Wh/kg und 1,9 kW/kg für den Typ HVC-32900.

- Zur Entwicklung reproduzierbarer Fertigungsprozesse für die Massenfertigung wurde die konventionelle Prozesskette in der Zellfertigung untersucht und die kritischen Parameter mittels Produkt- und Prozess-FMEA identifiziert. Ausgehend von diesen Ergebnissen, entwickelten die Experten ein Clusterkonzept für die dezentrale, aber vernetzte Produktion von Rundzellen auf einer automatisierten Versuchslinie. Einzelne Fertigungsstationen wurden exemplarisch umgesetzt und digital vernetzt. Die Cluster-Fertigung ermöglicht die flexible Produktion von Kleinserien mit reproduzierbarer Fertigungsqualität. Auf den Fertigungsstationen wurden im Laufe des Projekts ca. 5 000 Zellen mit gleichbleibender Qualität für die Integration der PowerCaps in die Anwendungen hergestellt.

- Diese PowerCaps-Zellen wurden zu Modulen verbaut zudem entwickelten die Projektpartner verschiedene, auf die Anwendungen angepasste Batteriemanagementsysteme. Zur Modulherstellung entstand ein halbautomatisiertes, teils roboterbasiertes, Widerstandsschweiß- Verbindungs-System. Die Module wurden umfangreichen Sicherheitstests unterzogen und bei den Partnern in ein Regalbediengerät und ein fahrerloses Transportsystem (FTS) eingebaut. Im Regalbediengerät konnte erfolgreich das Potenzial der Energierückgewinnung sowie die Glättung von Lastspitzen gezeigt werden. Die Reichweite des FTS steigerte sich mit den PowerCaps im Vergleich zu Superkondensatormodulen erheblich. Des Weiteren wurden für Automobilanwendungen Versuchsstände zur Simulation einerseits von Dual-Systemen zur Schonung der Bleibatterie sowie andererseits zur Bordnetzstabilisierung im Zusammenspiel mit Hochleistungsverbrauchern aufgebaut. Auf diesen Versuchsständen evaluierten Projektpartner erfolgreich den Einsatz der PowerCaps. Eine Simulationsumgebung bildete in einem weiteren Versuchsstand die Lastprofile von diversen Fertigungsanlagen ab. Auf diese Weise konnte der Vorteil von Energiespeichern in der vernetzten Produktion gezeigt werden.

- Parallel zur Zell- und Modulentwicklung sowie den Tests in den Anwendungen haben die Wissenschaftler hochstromfähige Aktivmaterialien für eventuelle zukünftige Zellgenerationen untersucht. Dabei konnten nanostrukturierte Nickelelektroden hergestellt werden, die Entladeraten von 1 150 C ermöglichen. Neben den elektrochemischen Synthesen und der Charakterisierung wurde auch die Verarbeitung auf industriell etablierten Misch- und Beschichtungsanlagen erprobt. Im Bereich der Elektrodenherstellung entwickelten die Experten eine Trockenbeschichtungstechnologie, außerdem konnten verschiedene Anwendungsmöglichkeiten einer Atmosphärenplasmabehandlung gezeigt werden. Dafür wurden im Rahmen des Projekts je eine Rolle-zu-Rolle-Nassbeschichtungs- und Trockenbeschichtungsanlage sowie eine Plasmavorbehandlungsanlage mit kontinuierlichem Vorschub aufgebaut. Als alternative Zelltechnologie entwickelte das Konsortium eine wässrige bipolare Zelle und baute den Prototyp eines 48-V-Zellstacks mit nachträglicher Elektrolytbefüllung auf. Abgerundet wurden die Arbeiten von begleitenden Marktrecherchen und ökologischen Betrachtungen, um bereits in der Entwicklungsphase ein umwelt- und recyclinggerechtes Produktionsdesign sowie eine umweltgerechte Produktion der Powercaps zu verwirklichen.

Steckbrief FastStorageBW II

Laufzeit: Januar 2015 bis Dezember 2017

Fördersumme: 24 990 673 €

Partner:

- Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA (Projektleitung)

- Fraunhofer-Institut für Chemische Technologie ICT

- Freudenberg Performance Materials SE & Co. KG

- Institut für Energieeffizienz in der Produktion (EEP)

- Institut für Strahlwerkzeuge (IFSW)

- Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen

- (ISW)

- Karlsruher Institut für Technologie KIT

- Kromberg & Schubert GmbH & Co. KG

- SEW EURODRIVE GmbH & Co.KG

- VARTA Microbattery GmbH

- viastore systems GmbH

- Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg (ZSW)

Assoziierte Partner:

- Daimler AG Group Research

- Dr. Ing. h.c. F. Porsche

- Festool GmbH