Innovation im Sonderfahrzeugbau: Additive Fertigung verkürzt Lieferzeiten um 90%

In Kürze

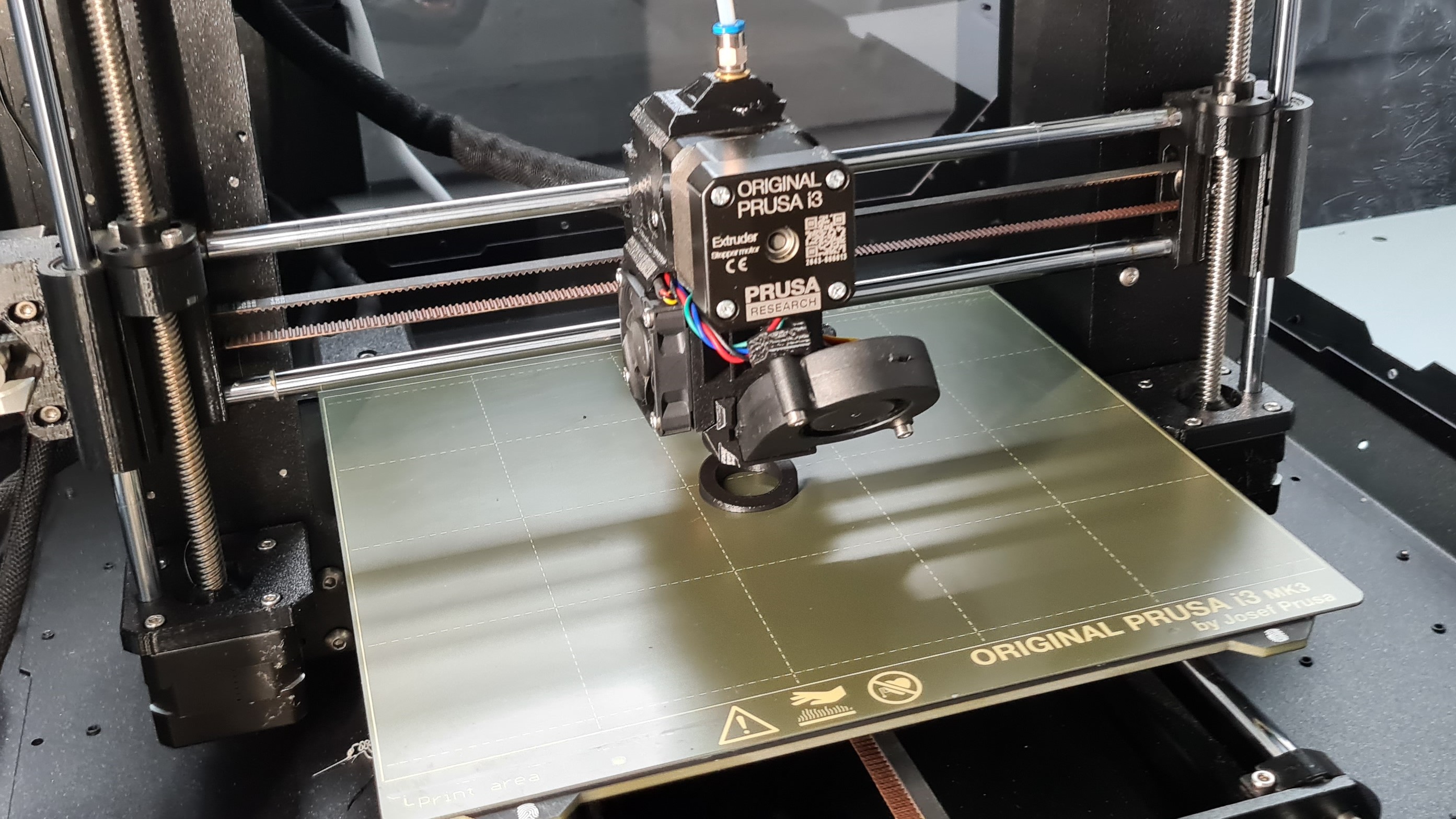

Die Montage im Sonderfahrzeugbau ist gekennzeichnet durch geringe Stückzahlen, eine hohe Komplexität und eine Vielfalt an individuellen Bauteilen. Daraus ergeben sich Herausforderungen an die Flexibilität und Wirtschaftlichkeit, weshalb zukünftig die additive Fertigung genutzt werden soll.

Im Detail

Die HENSEL Fahrzeugbau GmbH Co. KG ist ein mittelständisches Unternehmen und langjähriger Partner von Feuerwehr, THW, Rettungsdienst, Handwerk und Transportgewerbe. Die Tatsache, dass die Bauteile für Sonderfahrzeuge stark an die individuellen Anforderungen angepasst werden müssen, führt zu erhöhten Kosten für den Kauf und die Lagerung dieser Bauteile. Expertinnen und Experten der Gruppe »KI-noW« (kurz für Künstliche Intelligenz (KI) für eine nachhaltig optimierte Wertschöpfung) haben die Potenziale der Additiven Fertigung zur Steigerung der Flexibilität und zur Senkung der Kosten für die Herstellung von Bauteilen für diese Sonderfahrzeuge untersucht, um die Widerstandsfähigkeit des Unternehmens zu stärken.

In Zusammenarbeit mit HENSEL wurde zunächst das Produktportfolio analysiert, Bauteile für die additive Fertigung identifiziert und 3D-Druckmaterialien sowie Herstellungsverfahren anhand der erforderlichen Bauteilanforderungen bewertet.

Früher dauerte die Beschaffung von Bauteilen, die nicht mittels additiver Fertigung gefertigt wurden, etwa drei Wochen. Zusätzlich wurden einmalige Kosten für die Anfertigung der speziellen Vorrichtung und die Programmierung der Maschine in Rechnung gestellt. Diese Kosten fielen erneut an, wenn das Bauteil beispielsweise für einen anderen Zweck angepasst werden musste.

Nachdem der Vergleich zwischen herkömmlicher Herstellung und additiver Fertigung durchgeführt wurde, wurde festgestellt, dass die additive Fertigung die Herstellungszeit auf nur noch zwei Tage reduzieren kann, was zu einer enormen Verkürzung der Lieferzeit um etwa 90% führt. Zusätzlich dazu können bei Anpassungen der Bauteile die einmaligen Kosten für die spezielle Vorrichtung komplett eingespart werden, was eine Reduzierung von etwa 80% der einmaligen Kosten bedeutet.

Früher wurden Bauteile, die nicht additiv gefertigt wurden, zu einem festen Preis pro Stück von externen Lieferanten gekauft. Ein Vergleich mit den additiv gefertigten Bauteilen ergab eine Ersparnis von etwa 48% pro Bauteil.

Hensel beabsichtigt, die additive Fertigung im Unternehmen voranzutreiben, insbesondere die additivgerechte Konstruktion. Zusätzlich werden weitere Bauteile identifiziert, um die Unabhängigkeit von Lieferanten zu erhöhen und Kosten zu reduzieren sowie die Resilienz zu steigern.

Fördergeber

Das Projekt wurde durchgeführt im Rahmen von KI-noW (Künstliche Intelligenz für eine nachhaltig optimierte Wertschöpfung), ein vom Bayerischen Staatsministerium für Wirtschaft, Landesentwicklung und Energie StMWi gefördertes Projekt mit der Zielsetzung, Bayerische Unternehmen bei der Digitalisierung ihrer Produktion zu unterstützen.