Symposium über das Auto der Zukunft

Ein Smartphone auf Rädern der Stückzahl eins

Umweltfreundlich, sicher, digital vernetzt und automatisiert soll es sein, das Automobil der Zukunft. Gleichzeitig muss es individuellen Bedürfnissen genügen und emotional zum Kauf anreizen. Vor diesem Hintergrund referieren Experten aus Wissenschaft und Industrie in über 100 Fachvorträgen über den gesamten Prozess der Fahrzeugherstellung von der Forschung und Entwicklung bis zur Produktion. Eine von sechs Vortragsreihen richtet das Fraunhofer IPA aus: 15 Wissenschaftler des Instituts präsentieren neueste Ergebnisse der Prozess- und Produktionstechnologien und die Forschungsfabrik ARENA2036. Das vom Forschungsinstitut für Kraftfahrwesen und Fahrzeugmotoren Stuttgart (FKFS) gemeinsam mit dem Fraunhofer IPA veranstaltete 15. Internationale Stuttgarter Symposium »Automobil- und Motorentechnik« findet am 17. und 18. März im Haus der Wirtschaft statt.

Weitere Informationen

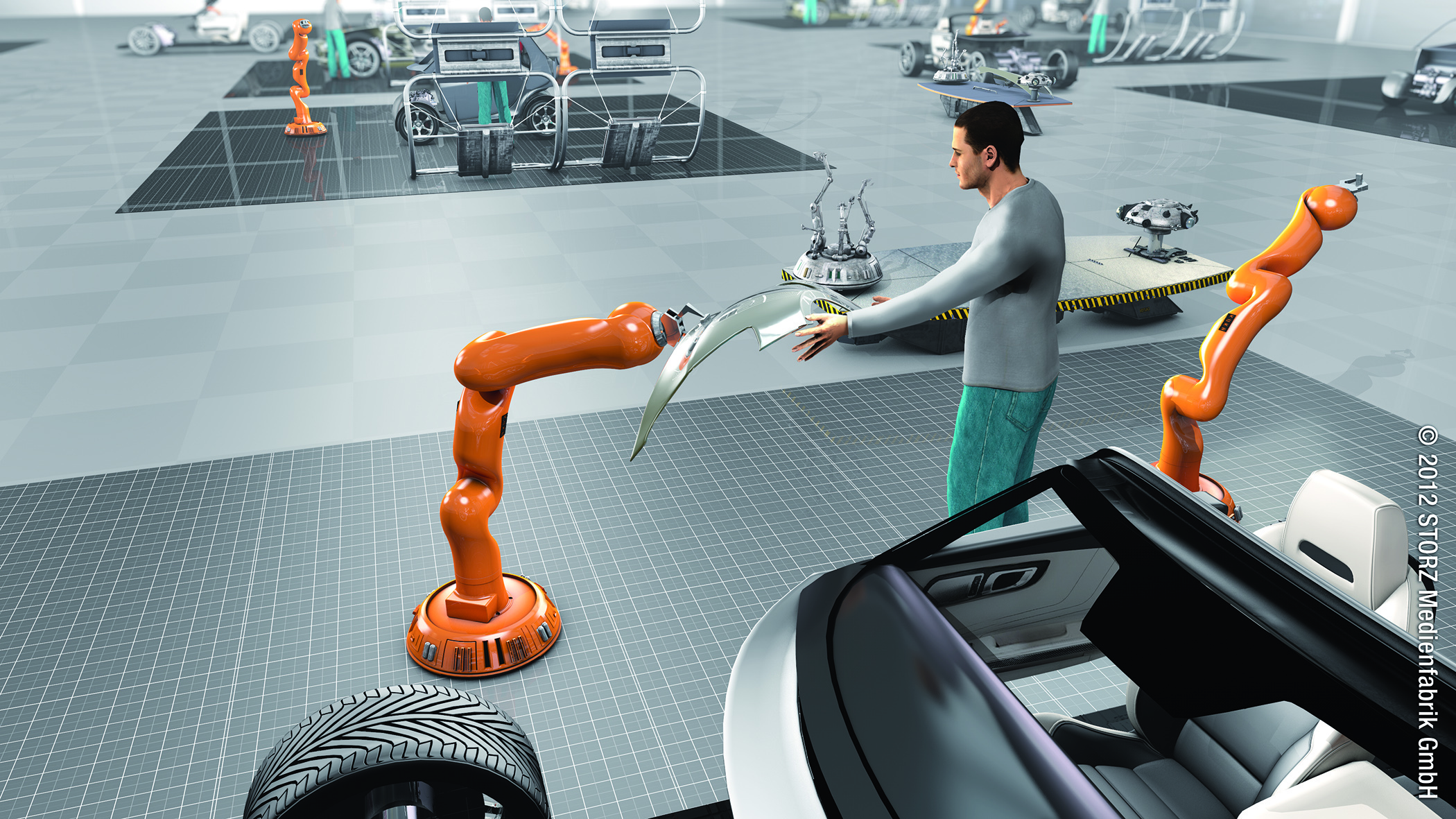

»Connected Cars – Wie individuell darf das Auto der Zukunft noch sein?« – Mit diesem Thema des Stuttgarter Symposiums setzt sich das Fraunhofer IPA intensiv auseinander: etwa im kooperativen Forschungscampus ARENA2036. Dort bringen die IPA-Wissenschaftler zusammen mit ihren Partnern ihre Kompetenzen ein, um wettbewerbsfähige Produktionsmodelle für das Automobil der Zukunft zu entwickeln. Während heute die Herstellung des Automobils am Band getaktet ist, wird es morgen entkoppelte, voll flexible und hochintegrierte Produktionssysteme geben. Die Forscher arbeiten an neuen Methoden zur Fertigung und Montage von Leichtbaufahrzeugen und prüfen sie auf Praxistauglichkeit.

Bearbeitung von Multi-Material-Verbundwerkstoffen im Fokus

Das Forschungsprogramm der ARENA2036 konzentriert sich auf verschiedene Forschungsprojekte im Bereich der faserverstärkten Kunststoffe. Diese ergänzen immer mehr die herkömmlichen Metalle. Doch ihre Herstellung ist für die Automobilindustrie noch zu aufwendig. Das Fraunhofer IPA sucht hier nach neuen Wegen und erforscht den gesamten Werdegang des Verbundwerkstoffs, von der Herstellung über die Bearbeitung, die Fügetechnik und die Oberflächenbehandlung bis hin zum Recycling.Andreas Gebhardt, Wissenschaftler der Abteilung Leichtbautechnologien, sieht den Serieneinsatz moderner Leichtbauwerkstoffe und hybrider Materialstrukturen als große Herausforderung für die Automobilbranche an. »Dies gilt insbesondere für eine prozesssichere und wirtschaftliche Endbearbeitung dieser Werkstoffe. Deshalb arbeiten wir genau hier an ganzheitlichen Lösungen, die neben dem Bearbeitungsprozess auch die peripheren Prozesse wie Spann- und Absaugtechnik und die automatisierte Qualitätskontrolle beinhalten.« Sein Abteilungskollege Manuel Schuster beschäftigt sich intensiv mit der Auswahl ge-eigneter Fügeverfahren von Multi-Material-Verbundwerkstoffen. Schuster weiß: »Der Verbindungstechnik kommt aus industrieller Sicht aufgrund der stetigen Steigerung des Einsatzes von Multi-Material-Design eine Schlüsselrolle zu.« Große Vorteile sieht er in der Kombination von Klebtechnologien und hybriden Fügeverfahren, insbesondere beim Rührreibschweißen. Das Verfahren soll sowohl auf Werkzeugmaschinen als auch am Arm eines Industrieroboters Anwendung finden.

Der Geschäftsfeldleiter Automotive, Ivica Kolaric, sieht den Beitrag des Fraunhofer IPA insbesondere in der interdisziplinären Weiterentwicklung der Bearbeitung von Multi-Material-Verbundwerkstoffen. »Etwa ein Drittel der insgesamt rund 1000 Mitarbeiter-innen und Mitarbeiter am Standort Stuttgart ist in irgendeiner Form mit Leichtbau beschäftigt, wobei es vor allem um die Produktionstechnik von faserverstärkten Kunststoffen geht.« Auch in seiner Funktion als Leiter der Abteilung Funktionale Materialien beforscht Kolaric zusammen mit seinem Team alle prozess- und marktrelevanten Aspekte, um Produktentwicklungszeiten zu verkürzen. Im automobilen Umfeld stehen zur Zeit die Herausforderungen und Perspektiven von Nano-Kohlenstoffen in Aluminiumlegierungen ganz oben auf der Arbeitsagenda.

Generativer Hybrider Leichtbau (HyLiGht-3D-PRint)

Gerade in Bezug auf Losgröße eins bieten generative Fertigungsverfahren oder 3D-Druck durch ihren schichtweisen Aufbau neue Lösungsansätze für Produkte und Prozesse innerhalb der automobilen Wertschöpfungskette. »Hieraus leitet sich ein enormes Potenzial für den strukturellen Leichtbau ab«, bestätigt Gruppenleiter Steve Rommel, der diesen Bereich am Fraunhofer IPA mitbetreut. Bionische Leichtbaustrukturen, integrierte Funktionalitäten sowie topologieoptimierte Bauteile lassen sich laut Rommel direkt produzieren. Zusätzlich können eine Kombination von Technologien und Fertigungsverfahren die jeweiligen Vorteile bündeln und so noch leichtere und funktionalisierte Produkte entstehen. »Besonders die Funktionsintegration und die Designfreiheit generativer Verfahren schaffen hier völlig neue Gestaltungsmöglichkeiten und einen Individualisierungsgrad, der im Leichtbau bisher unbekannt ist«, ist Rommel überzeugt. Seine Gruppe hat das Thema »Generativer Hybrider Leichtbau« entwickelt.

»Energy on demand« für die Lackierung

Dass es selbst in traditionellen Disziplinen der automobilen Fertigung noch Potenziale zu erschließen gibt, stellt Dr. Oliver Tiedje, Abteilung Beschichtungssystem- und Lackiertechnik, jeden Tag aufs Neue fest: »Die Lackierung ist in der Karosseriefertigung der größte Energieverbraucher. Deshalb ist hier ein Umdenken in der Produktionstechnik vonnöten. Wir arbeiten daran, ohne Lackverlust zu lackieren, um so dem größten Energieverbraucher der Luftaufbereitung beizukommen.« Tiedje zeigt Beispiele, wie im Lacktrockner nur dort Wärme eingebracht wird, wo sie benötigt wird. Er spricht hier von »energy on demand«. Des Weiteren stellt er ein Lackierkonzept vor, das ganz auf eine Karosserielackierung im herkömmlichen Sinn verzichtet. Stattdessen werden Module einzeln angepasst an die jeweilige Funktion beschichtet und erst in der Montage zusammengesetzt.

Technische Sauberkeit gewinnt an Bedeutung

Der Trend zu stetig steigenden Leistungsdichten und die gleichzeitige Einhaltung immer strengerer Umweltauflagen sowie das wachsende Bedürfnis der Kunden nach Sicherheit und Fahrkomfort sind nach wie vor ungebrochen. Dies hat dazu geführt, dass die im Fahrzeug verbauten Aggregate immer höher belastet und enger toleriert werden, was in zunehmenden Maße mit einer Sensibilität hinsichtlich Partikelverunreinigungen einhergeht. Konstrukteure und Entwickler stehen so heute oft vor der Aufgabe, Sauberkeits-grenzwerte für Systeme und Bauteile in Automobil zu spezifizieren. Oft fehlt das Wissen und die Erfahrung, welche Grenzwerte funktional sicher und gleichzeitig wirtschaftlich produzierbar sind.

Um hier eine Hilfestellung zu geben, wurde bei der Revision von VDA 19 – einem Standard zur Prüfung der Technischen Sauberkeit von funktionskritischen Automobilteilen – ein entsprechendes informatives Kapitel für Konstrukteure und Entwickler ergänzt. »Im Auftrag zahlreicher deutscher Industrieunternehmen haben wir umfassende Standards zur Restschmutzbestimmung von Bauteilen und Systemen auf nationaler und internationaler Ebene mit ins Leben gerufen«, blickt Markus Rochowicz, Abteilung Reinst- und Mikroproduktion, mit Stolz zurück. »Diese Standards bilden die Basis für die gerätetechnische Ausstattung und methodische Vorgehensweise in den Sauberkeitslabors unseres Instituts.« Dadurch möglich sind reproduzierbare Sauberkeitsprüfungen von Bauteilen in Referenzlaboren, die Entwicklung bauteilspezifischer Analyseprozeduren sowie die Unterstützung bei der Konzeption, Entwicklung und Realisierung von Sauberkeitsprüfeinrichtungen und Labors.

Neue Energiespeicherkonzepte für die Automobilwirtschaft

Begrenzte Rohstoffe und Emissionen verlangen nach nachhaltigen Mobilitätskonzepten. »Um mit konventionellen Fahrzeugen auf dem Markt konkurrieren zu können, erfordert die Elektromobilität hochleistungsfähige, wieder aufladbare Energiespeichersysteme, die idealerweise über hohe Energie- und Leistungsdichte, lange Lebenszeiten, Kosteneffizienz, Sicherheit und Verlässlichkeit verfügen«, sagt Sabrina Hellstern, Abteilung Funktionale Materialien. Sie und ihre Kollegen entwickeln derzeit im Rahmen des Forschungsprojekts »FastStorageBW« einen neuartigen Stromspeicher.