Rüstzeitoptimierung von hochautomatisierten Montageanlagen – Performancesteigerung durch Reduzierung der Rüstzeiten um 65 % bei Haselmeier

In Kürze

Beim Umrüsten von komplexen Anlagen mit mehreren Mitarbeitenden findet man oft asynchrone Abläufe, die zu langen und schwankenden Anlagenstillständen führen. Mittels einer video- und sensordatengestützten Analyse der Tätigkeiten während des Umrüstvorgangs und anhand von gemeinsam erarbeiteten Verbesserungsmaßnahmen reduzierte das Fraunhofer IPA die Rüstzeit um 65 % bei der Haselmeier GmbH.

Im Detail

Die Haselmeier GmbH, ein Unternehmen der medmix AG, ist ein Medizintechnikanbieter mit Hauptsitz in Stuttgart. Beim Tochterunternehmen Haselmeier s.r.o. mit Sitz in Tschechien werden Komponenten für Medikamentendosiersysteme mit unterschiedlichen Fertigungsverfahren hergestellt, überwacht und auf hochautomatisierten Anlagen montiert.

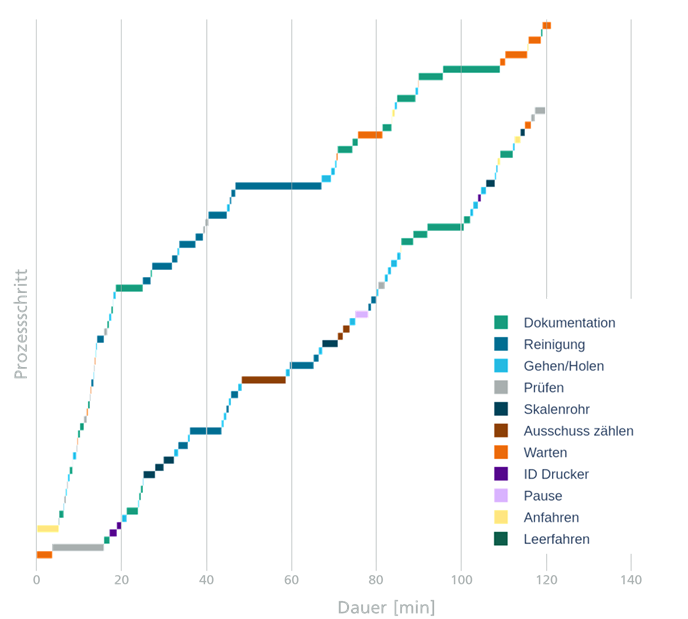

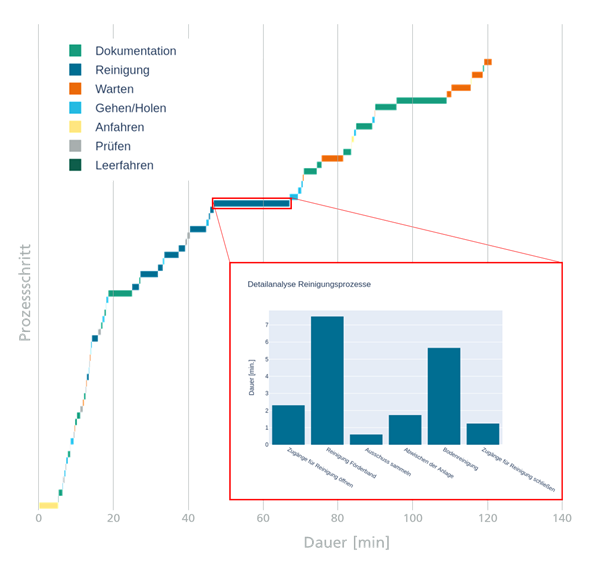

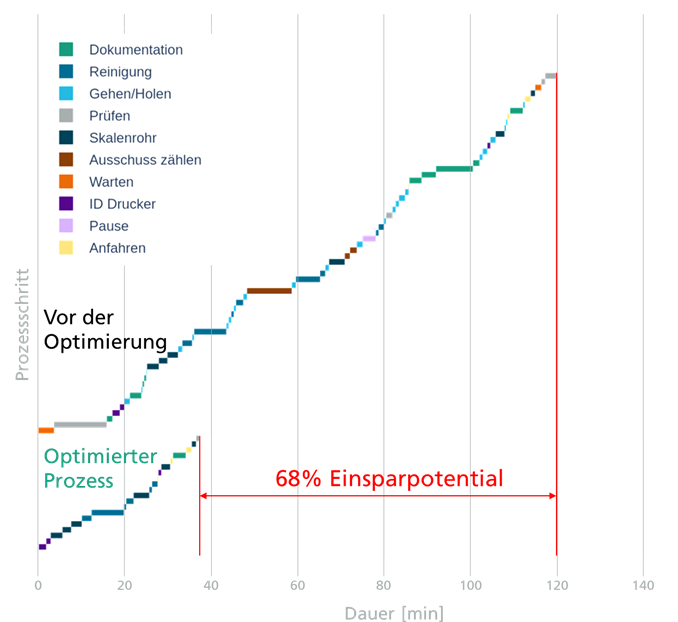

Im Zuge einer durch das Fraunhofer IPA durchgeführten datenbasierten Systemanalyse der Montageanlagen wurden erhebliche Produktivitätspotenziale im Bereich der Rüstzeiten identifiziert. Diese schwanken von zwei bis vier Stunden. Je nach Anlagentyp entstehen dadurch vier bis zehn Prozent Anlagenstillstand. Das Team der Gruppen Fertigungssystemplanung und und Autonome Produktionsoptimierung am Fraunhofer IPA führte daraufhin eine video- und sensorbasierte Rüstzeitanalyse eines Mehrmitarbeiter-Umrüstens durch. Die Zeitaufnahmen wurden in Tätigkeitsklassen kategorisiert und die Abhängigkeiten zwischen den einzelnen Tätigkeiten und Mitarbeitern in einem Gantt-Chart Diagramm abgebildet (siehe unten). Die beim Umrüsten zurückgelegten Wegstrecken wurden sensorbasiert erfasst und visualisiert.

Auf Basis der Analyse wurde herausgefunden, wie die Tätigkeiten in eine wegeoptimale und synchrone Reihenfolge gebracht werden können und welche organisatorischen und technischen Unterstützungsmaßnahmen den Verschwendungsanteil deutlich reduzieren.

Weiterhin wurden Tätigkeiten hinsichtlich ihrer Automatisierung grundsätzlich infrage gestellt und Maßnahmen definiert. Die Maßnahmen wurden nach Umsetzungshorizont (kurz-, mittel-, langfristig), Wirksamkeit (klein, groß) und Aufwand (gering, mittel, hoch) bewertet und terminiert. Im Rahmen der Umsetzungsbegleitung wurden die Fortschritte dokumentiert und bewertet.

Durch die Umsetzung der Maßnahmen konnte das Team des Fraunhofer IPA eine Performancesteigerung durch Reduzierung der Rüstzeiten um 65 % erreichen.

Einblicke ins Projekt

»Es war ein sehr erfolgreiches Projekt und eine wirklich gewinnbringende Zusammenarbeit. Das Fraunhofer IPA hat uns unterstützt, viele neue Maßnahmen zu erarbeiten, die wir selbstständig und schrittweise umsetzen konnten.«

Stanislav Tisot, General Manager Haselmeier Czech Republic

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyHaselmeier Produktionsstandort Dnesice, Czech Republic