Automatisiertes Mehrlagenschweißen auf Baustellen

In Kürze

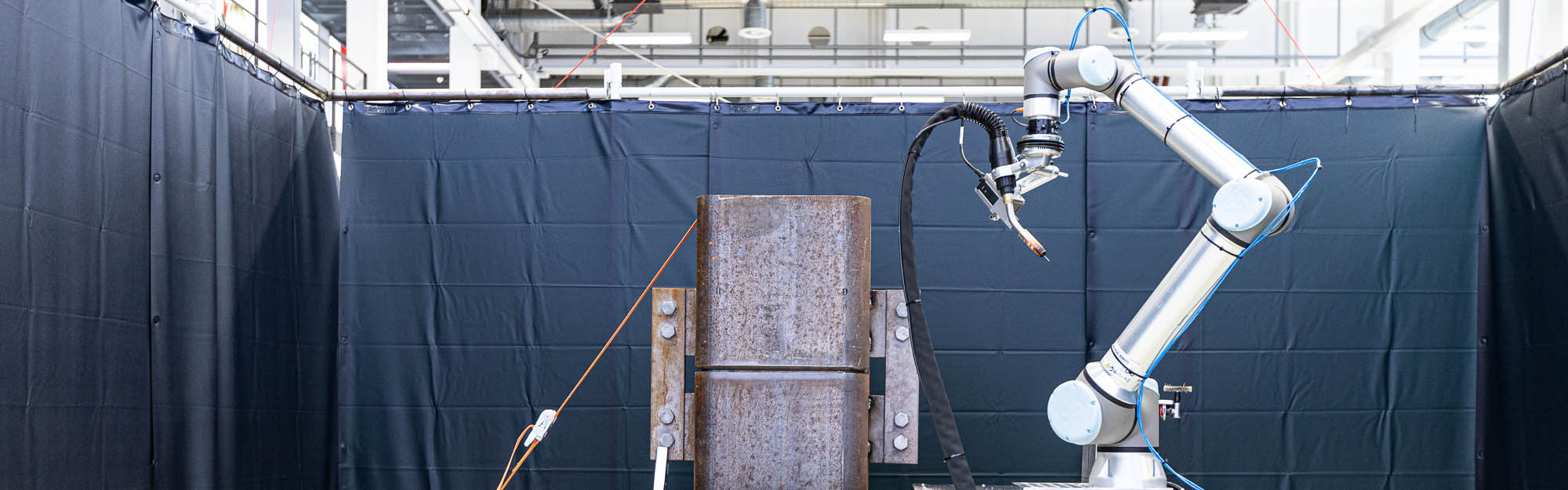

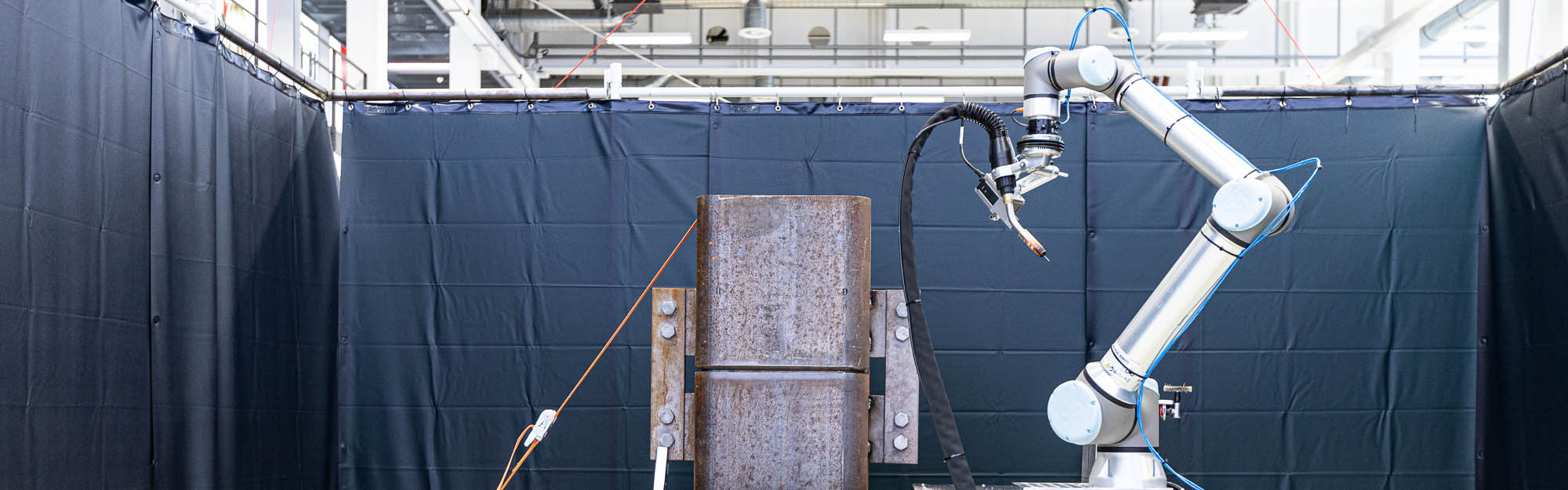

Takenaka schweißt strukturelle Säulen in Wolkenkratzern. Hierfür entwickelte das Fraunhofer IPA Prototyp und Software für autonomes robotisches Schweißen auf Baustellen. Das enthaltene Roboterprogrammiersystem basiert auf ROS zur Ermöglichung von Kollisionserkennung, Laser-Scanner-basierte Lokalisierung der Säule und die Durchführung von Werkzeugwechseln. Der Proof-Of-Concept für autonomes Mehrlagenschweißen wurde bei realen Schweißversuchen in unserem Labor nachgewiesen.

Im Detail

Für das autonome Schweißen auf Baustellen existieren zwar individuelle Lösungen zur Automatisierung wie beispielsweise Schweißpistolen, die auf Linearachsen montiert sind. Jedoch mangelt es bei diesen Lösungen sowohl an Flexibilität als auch an Genauigkeit. Hinzu kommt, dass qualifizierte Arbeitskräfte für Schweißaufgaben rar sind und Mehrlagenschweißen auf Baustellen eine monotone Aufgabe darstellt. Aus diesen Gründen sucht Takenaka nach einem flexiblen Robotersystem, bei dem menschliches Eingreifen bei Mehrlagenschweißprozessen minimiert wird.

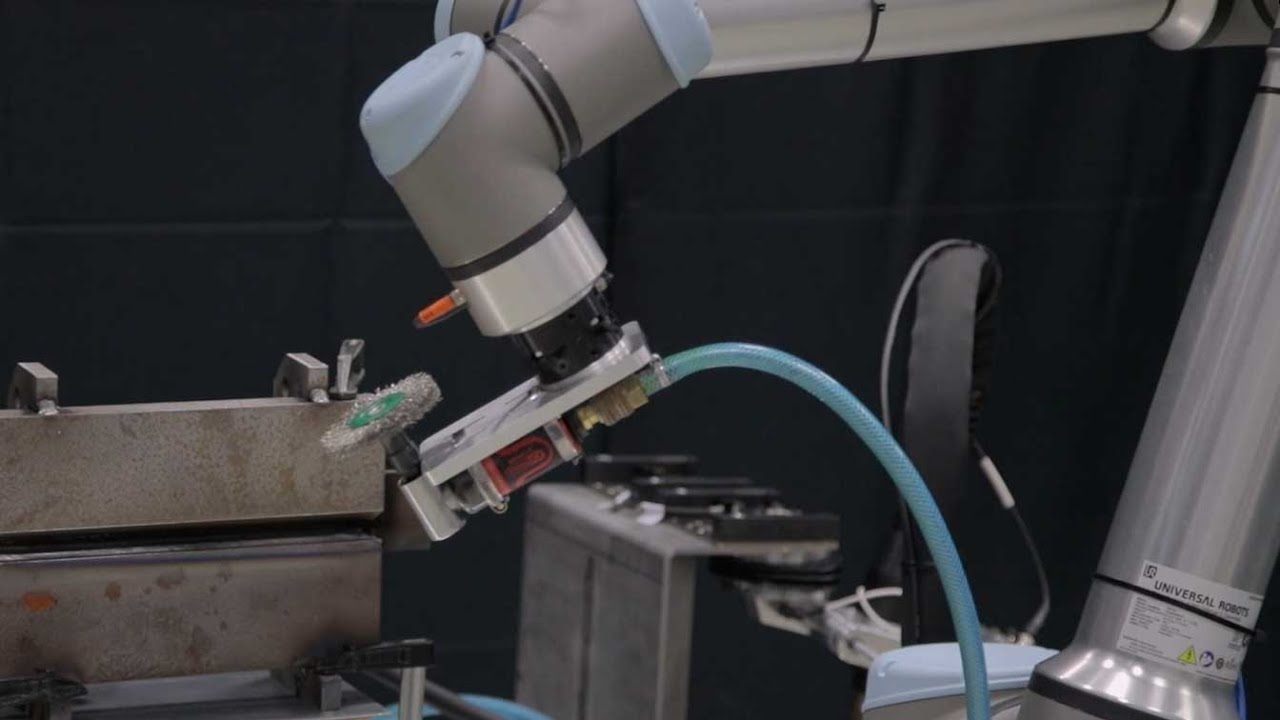

Wir definierten die Anforderungen an ein Robotersystem auf einer Baustelle und im Zusammenhang mit Mehrlagenschweißprozessen. Roboterbasierte Mehrlagenschweißversuche wurden an Testbauteilen durchgeführt, welche die Nahtgeometrie nachahmen. Weiter wurden Schweißparameter wie die Zusammensetzung von Gas und Schweißdraht, die Orientierung der Schweißpistole und die Vorschubgeschwindigkeit optimiert, um die Bildung von Schlacke zu minimieren. Zudem ermittelten wir die beste Methode, mit der die übrige Schlacke sowie Schweißspritzer entfernt werden können. Robotersimulationen ermöglichten die Auswahl eines Roboters mit angemessenem Arbeitsraum und Erreichbarkeitseigenschaften.

Der Softwareprototyp für die automatische Operation des Roboters basiert auf ROS und ermöglicht intuitive, adaptive und kollisionsfreie Bahnplanung für Schweißnähte. Das Schweißen, die Werkstücklokalisierung, der Werkzeugwechsel und die Schlackeentfernung sind alle in einer Software integriert.

In der finalen Phase integrierten wir die Hard- und Software in den Prototyp zur Ermöglichung von Schweißen, Scannen und Schlackeentfernung an einer einseitig abgeschrägten Stoßverbindung. Experimentell ermittelte Schweißparameter ermöglichten das Schweißen eines Testbauteils mit minimalen Adaptionen.

Projektlaufzeit

11/2019-03/2021

Einblicke in das Projekt

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyPrototyp für Welding-as-a-Service auf Baustellen