Konzeptionierung eines flexiblen Getriebe-Montagesystems in der frühen Produktentwicklungsphase

In Kürze

Parallel zu der Entwicklung eines Getriebes bei der BMW Group sollte dieses bezüglich seiner zukünftigen Herstellung in der Montage analysiert und bewertet werden. Dazu wurde das Produkt ganzheitlich hinsichtlich der technischen und wirtschaftlichen Herstellung untersucht. Im Anschluss wurden verschiedene Montagealternativen entwickelt und eine Vorzugsvariante mit einer Simulation validiert.

Im Detail

Im Rahmen des Simultaneous Engineering entschied sich die BMW Group dazu, mehrere Montagemöglichkeiten während der frühen Entwicklungsphase auszuarbeiten und die Integration des Produktes in die Montage zu bewerten. Damit konnten die Kosten der zukünftigen Montage abgeschätzt und Erkenntnisse bezüglich der Montierbarkeit in die weitere Produktentwicklung einfließen. Zusätzlich fand durch diese Herangehensweise ein Wissenstransfer zwischen den beteiligten Abteilungen am Produktentwicklungsprozess und der Umsetzung statt. Über die betrachtete Produktgeneration hinaus, werden somit Synergien geschaffen, die auch zukünftige Produktgenerationen und -entwicklungen positiv beeinflussen und die Umsetzung der Montage begünstigen.

Zunächst wurde untersucht, wie das Produktdesign für eine bessere Montierbarkeit optimiert werden kann. Hierfür wurden die am Fraunhofer IPA entwickelten Methoden Design for Assembly und Design for Automation genutzt. Dadurch können Optimierungspotenziale identifiziert und noch in der Konstruktionsphase des Produktes umgesetzt werden. Hiermit wird eine effiziente Montage und Automatisierung ermöglicht.

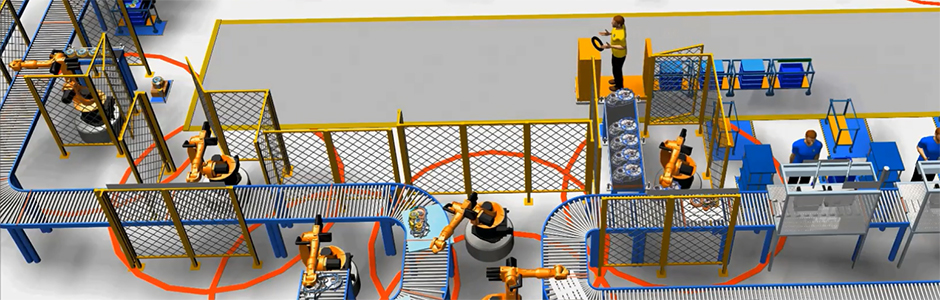

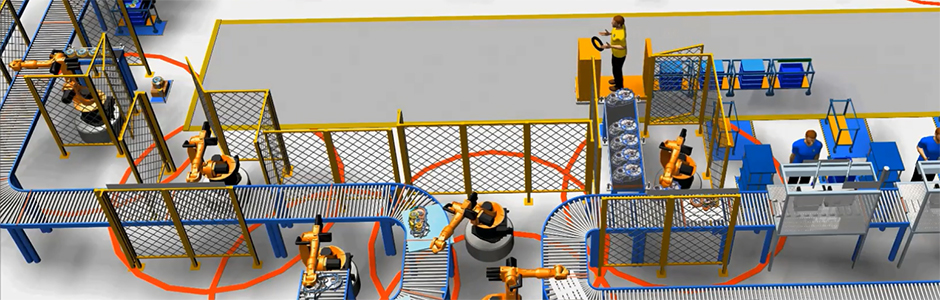

Anschließend wurden verschiedene Montagestrukturen (Linie, Matrix, Mischform) entwickelt und bezüglich ihrer Eignung verglichen. Zentrale Aspekte in der Konzeptentwicklung waren dabei die Skalierbarkeit und Austaktung in Abhängigkeit der Nachfrage und des Variantenmixes.

Im Rahmen eines ganzheitlichen Bewertungsansatzes wurde eine Vorzugsvariante identifiziert und weiter ausgestaltet. Zur Validierung und Visualisierung der Planungsergebnisse wurden diese in einer 3D-Simulation in Plant Simulation modelliert.

Basierend auf diesen Ergebnissen konnten zu einem frühen Zeitpunkt der Produktentwicklungsphase bereits wesentliche Ressourcenbedarfe und geeignete Montagestrukturen für die weitere Produktentwicklung berücksichtigt werden.