Batterieproduktion

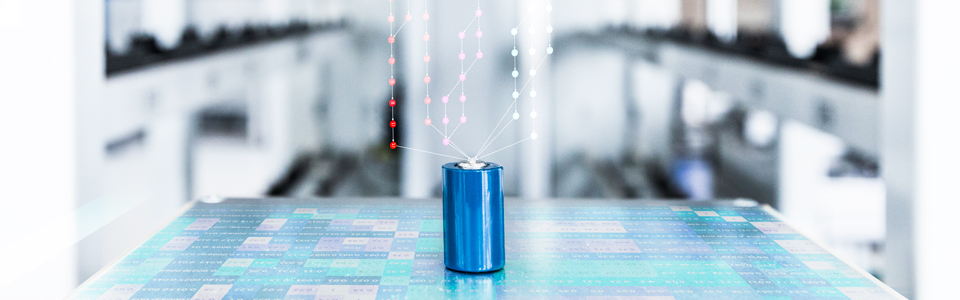

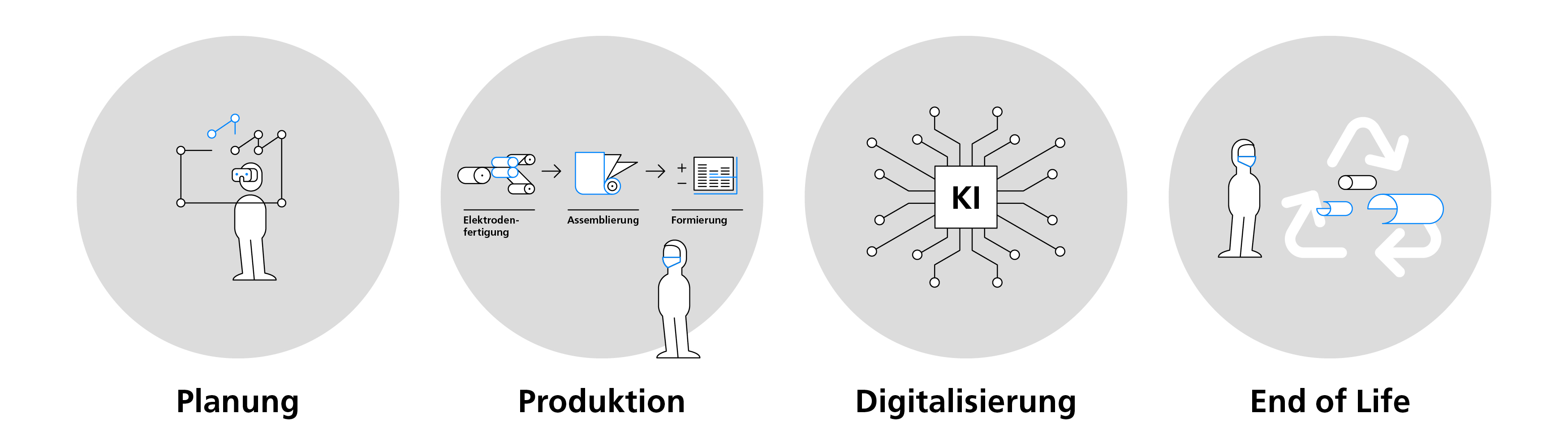

Auf die Antriebsbatterie entfällt ein entscheidender Teil der Wertschöpfung bei der Produktion von Elektroautos. Die Batteriezelle als Schlüsseltechnologie ist hierfür von zentraler Bedeutung. Wirtschaftliche Notwendigkeit und politisches Ziel ist es, Batteriezellen in Zukunft auch in Europa und Deutschland zu produzieren. Wesentliche Voraussetzung hierfür ist die Planung und der Aufbau klimafreundlicher Giga-Factories zur Produktion hochqualitativer Batteriezellen. Die durchgängige Digitalisierung der Wertschöpfungskette soll hierbei die entscheidenden Wettbewerbsvorteile bringen und als Alleinstellungsmerkmal etabliert werden. Am Zentrum für Digitalisierte Batteriezellenproduktion werden hierzu die Methoden und Werkzeuge entwickelt und im Rahmen einer Laborlinie umfangreich getestet und erprobt.

Die Wertschöpfungskette in der Batteriezellenproduktion durchgängig zu digitalisieren, gehört zu den Aufgaben des Zentrums für Digitalisierte Batteriezellenproduktion (ZDB). Dabei unterstützt das Forschungsangebot die Qualifizierung und Skalierung von bestehenden (Li-Ionen) und zukünftigen Batteriezellkonzepten und Fertigungsverfahren. Im Vordergrund steht immer die Stabilisierung und Steigerung der Produktqualität unter Berücksichtigung von strengen ökonomischen und ökologischen Rahmenbedingungen. Um diese zu erreichen, optimiert das ZDB einzelne Produktionsprozesse, ganze verkettete Produktionslinien sowie die übergeordnete Prozess- und Gebäudeinfrastruktur. Im Zentrum für Digitalisierte Batteriezellenproduktion des Fraunhofer IPA soll in Zukunft die gesamte Fertigungskette der Lithium-Ionen-Batteriezellenproduktion aufgebaut und digitalisiert werden.

Leistungen und Kompetenzen

Unser Dienstleistungsportfolio umfasst die Beratung sowie Forschungs- und Entwicklungsarbeiten in folgenden Bereichen:

Planung – Fabrik- und Energiesystemplanung

- Gestaltung und Bewertung resilienter Produktionsnetzwerke und Supply Chains

- Planung wertstromorientierter, wandlungsfähiger und energieeffizienter Fabriken

- Auslegung energieeffizienter Anlagen für die Prozess- und Fabrikinfrastruktur

- Konzeption klimafreundlicher Energieversorgungskonzepte für Produktionsstandorte

- Auslegung von bedarfsgerechter Rein-, Sauber- und Trockenraumtechnik

- Gestaltung von Minienvironments für die Batteriezellenproduktion

- Entwicklung von Handhabungs- und Logistiklösungen für Rein- und Trockenräume

- Entwicklung automatisierter Montagelösung für die Batteriefertigung (Modul, Pack)

Produktion – Betriebsoptimierung von der Kleinserienfertigung bis zur Gigafactory

- Unterstützung im Hochlauf von Batteriezellfabriken

- Entwicklung und Umsetzung bedarfsorientierter, digitaler Mehrwertservices für die Produktion zur Qualitätssteigerung und Ausschussreduktion

- Entwicklung von Prozessen und Anlagenkonzepten für die Batteriezellherstellung

- Entwicklung von Automatisierungslösungen für die Herstellung von Batteriezellen

- Untersuchung von Laserschweißverfahren zur Kontaktierung von Batteriezellen

- Erforschung bedarfsgerechter Verfahren zur Elektrolytbefüllung von Batteriezellen

- Entwicklung zeiteffizienter Formierprogramme für die Batteriezellenfertigung

- Entwicklung von Konzepten zur Skalierung von Produktionstechnologien und Batteriezellfabriken

Produktion - Herstellung kundenspezifischer Batterie-Musterzellen und -Kleinserien im Labor- und Technikumsmaßstab: Halbzellen, Knopfzellen, Pouchzellen, Rundzellen

- Herstellung von Musterzellen mit unterschiedlichen Zellformaten, -materialien und -designs

- Skalierung von im Labor hergestellter Halbzelle bis industrienah hergestellter Rundzelle

- Herstellung verschiedener Rundzellformate von 18650, 21700 über 4680 bis hin zu beispielsweise 60110

- Herstellung verschiedener Tabdesigns (beispielsweise tabless, single-tab, multi-tab, notched tab, continuous tab)

- Abbildung des gesamten Herstellungsprozesses: Elektrodenfertigung, Zellassemblierung und Formierung

- Einbringung und Test eigener Komponenten, Materialien, etc. in jedem Schritt möglich

- Herstellung von kundenspezifischen Halbzellen im Labormaßstab

- Herstellung von kundenspezifischen Knopfzellen im Labormaßstab

- Herstellung von kundenspezifischen Pouchzellen im Labormaßstab

- Herstellung von kundenspezifischen Rundzellen im Technikumsmaßstab mit überwiegend automatisierten Prozessen (Automatisierungsgrad ist abhängig vom Zellformat)

Digitalisierung – IT-Architekturen, Modellbildung und Serviceentwicklung

Erfahren Sie, wie Sie durch Digitalisierung Ihre Produktionsprozesse optimieren:

Ausschussreduktion und Optimierung der Batteriezellqualität

Steigerung der Produktivität in der Batteriezellfertigung

Anlagenverfügbarkeit und OEE-Optimierung

IT-Architekturen, Datenakquisition und Handling

- Konzeption und Plug-and-Play-Integration von modernen Sensorlösungen

- Nachvernetzung von Einzelprozessen und Prozessketten inkl. Edge Datenverarbeitung

- Analyse und Redesign bestehender Unternehmens-IT-Architekturen

- Entwicklung serviceorientierter Architekturen für cyberphysische Produktionssysteme

- Gestaltung serviceorientierter Architekturen zur Big-Data-Akquisition und -Verarbeitung

- Entwicklung Middleware basierter Integrationslösungen zur Orchestrierung von IT-Diensten

Traceability

- Entwicklung von Traceabilitylösungen für die Elektrodenfertigung über Fingerprintsensorik

- Entwicklung von Traceabilitylösungen für die Zellassemblierung über intelligente Werkstückträger

Modellbildung, Simulation und Optimierung

- Konzeption und Entwicklung Digitaler Zwillinge auf Basis kombinierter Modellierungsansätze

- Entwicklung von Multiskalen- und Multiphysics-Simulation für die Batteriezellenproduktion

- Modellbasierte Optimierung von Einzelprozessen und Prozessketten der Batteriezellenproduktion

Serviceentwicklung, Informationsrückkopplung und -nutzung

- Gestaltung von Services zur digitalisierten Produktionsplanung und -steuerung

- Entwicklung von Services für das modellbasierte Qualitätsmanagement

- Entwicklung von Services für das modellbasierte Wartungs- und Instandhaltungsmanagement

- Analyse und modellbasierte Identifikation von Störquellen in verketteten Produktionssystemen

- Entwicklung von Oberflächen und Front Ends zur Entscheidungsunterstützung von Mitarbeitern

End of Life – Batteriedemontage und Nachnutzung

- Modellbasierte Bewertung alternativer Kreislaufstrategien für Batterien

(Repair, Reuse, Repurpose, Remanufacturing, Recycling) - Entwicklung von Entscheidungsmodellen für die Auswahl einer geeigneten Kreislaufstrategie, Demontagesequenz und -tiefe

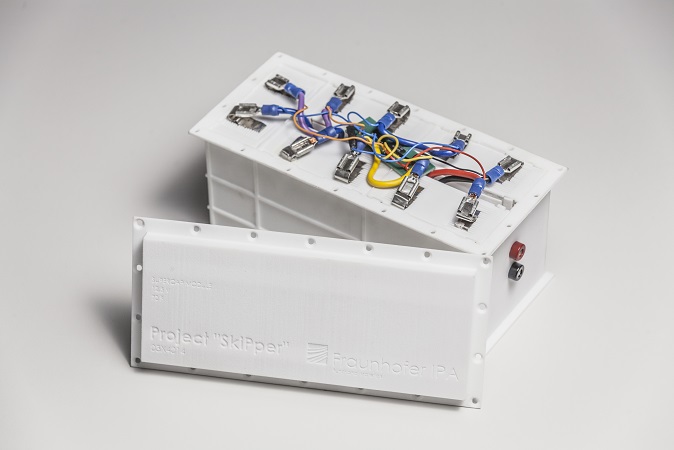

- Entwicklung von automatisierten und flexiblen Kontaktierungs-, Charakterisierungs- und Entladesystemen

- Entwicklung von Software zur Vorhersage der verbleibenden Nutzungsdauer

- Unterstützung in der Produktentwicklung für die zirkuläre Wertschöpfung (Design for Circularity)

- Modellierung und Simulation von Demontagefabriken

- Konzeption von Sicherheitstechnik für Batteriedemontage und -recycling

- Messtechnische Analyse von Rückläuferbatteriemodulen und -zellen

- Konzeption und Integration von Sensortechnik zur zuverlässigen Bauteildetektion

- Entwicklung von flexiblen Automatisierungslösungen zur Demontage von Batteriesystemen

- Entwicklung von Trennverfahren zur Demontage von Batteriesystemen

- Entwicklung von Verfahren zum direkten Recycling von Produktionsausschüssen (mechanische und chemische Verarbeitung)

- Analyse, chemische Charakterisierung und Aufbereitung von Zellrezyklat aus Rückläuferbatteriesystemen oder Produktionsausschüssen

- Herstellung und Charakterisierung von Materialien, Elektroden und Musterzellen mit Rezyklatanteil

- Modellbasierte Bewertung alternativer Kreislaufstrategien für Batterien

Qualifizierung – Modulares und bedarfsgerechtes Weiterentwicklungsangebot

Entwicklung und Durchführung eines modularen und bedarfsgerechten Weiterentwicklungsangebots

- Bedarfsgerechte Schulungs- und Qualifizierungsprogramme im Ökosystem Batterie

- Führung, Vorführung oder Hands-on-Training der Batteriezellherstellung im Labor und Technikum

- Workshops zur Entwicklung neuer Geschäftsmodelle und Etablierung im Ökosystem Batterie

- Individueller Umfang (Halbtägig bis mehrwöchig, einmalig über Blockformat bis regelmäßig)

Mögliche Inhalte im Rahmen der bedarfsgerechten Schulungs- und Qualifizierungsprogramme

- Überblick: Marktüberblick Produkt, Produktion, End-of-Life Batterie; rechtliche Rahmenbedingungen, etc.

- Produkt: Batteriezelle Aufbau, Design, Materialien, Funktionen und Anwendungen, Status Quo und fortschrittliche Batterietechnologien; Batteriesystem und Batteriemanagementsystem, Modellierung, Simulation, Charakterisierung und Parametrisierung, etc.

- Produktion: Batteriezellproduktion Überblick und Detail; Nachhaltigkeit, Energieeffizienz und Digitalisierung als Schlüssel für nachhaltige Wettbewerbsfähigkeit, etc.

- Digitalisierung: Digitale Mehrwertservices entlang der zirkulären Wertschöpfungskette Batterie; Digitale Zwillinge (Anwendungsfälle, Konzept, Bausteine, Potenziale, Implementierung, Hybrider Ansatz, etc.), IT-Architekturen, etc.

- Zirkuläre Wertschöpfung: zirkuläre Wertschöpfung bzw. Lebenszyklus einer Batterie inkl. alternativer Kreislaufstrategien (Reuse, Repair, Remanufacturing, Repurpose, Demontage und Recycling), Test und Charakterisierung

Mögliche Inhalte für Workshops

- Geschäftspotenziale für den Einstieg in die Batterieindustrie

- Unternehmensstrategie und Geschäftsmodelle in der Batterieindustrie

- Entwicklungen in der Prozess- und Technologieentwicklung

Ausstattung

Unsere Laborausstattung bildet große Teile der Wertschöpfungskette einer Batteriezellenproduktion ab. Wir unterstützen Sie gerne von der Prozessentwicklung und –optimierung, mit Hilfe unserer Werkzeuge der Digitalisierung, bis zur Charakterisierung und (Post-Mortem)Analyse unterschiedlicher Batteriesysteme.

Zukünftig steht darüber hinaus eine Pilotlinie zur Assemblierung von Rundzellen an unserem Institut zur Verfügung um kundenindividuelle Rundzellen prototypisch zu fertigen.

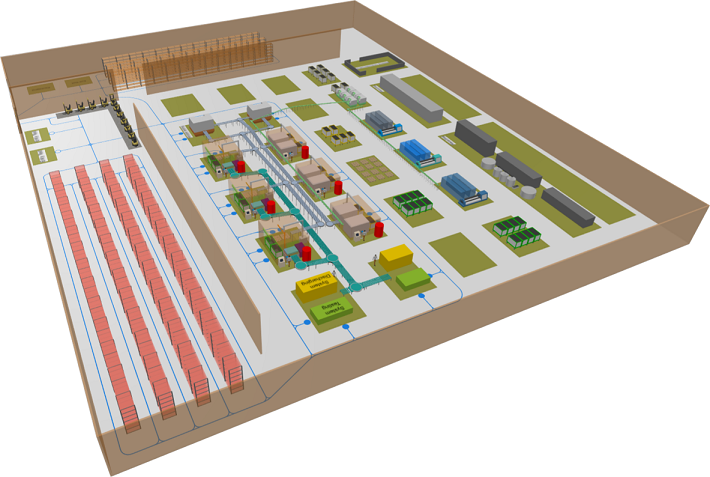

Planung von Batteriezell-, Batterie- und Batterierecyclingfabriken

- Gestaltung wertstromorientierter und wandlungsfähiger Fabriken mit Lager- und Logistikkonzept

- Auslegung von Rein- und Trockenräumen

- Entwicklung standortspezifischer Energieversorgungskonzepte

Simulationswerkzeuge

- Siemens Plant Simulation, AnyLogic (Prozess- und Supplychain Simulation)

- EQUA IDA ICE (Gebäudesimulation), Top Energy (Energieversorgungskonzepte)

Mischen von Slurries für Batterieelektroden

- Herstellung und Charakterisierung kundenspezifischer Dispergierungen für Kathoden- und Anodenslurries

Ausstattung

- Disolver SEM-HS-3 (Durchsatz 10 Liter/Batch)

- Mischer Filmix FM 56 (Durchsatz 11 Liter/h)

- Inline-Charakterisierung: Partikelgrößenmessung OPUS via Ultraschalldämpfung, Viskositätsmessung L-Vis 510 via Messung des dynamischen Flüssigkeitsdrucks (Durchsatz 11 Liter/h).

- Übertragung der Messwerte in Echtzeit an Cloud-Dienste zur Prozessüberwachung und Qualitätsbewertung

- Pastenherstellung

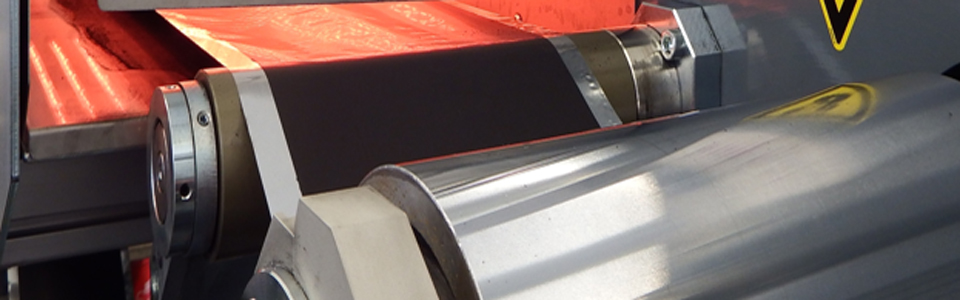

Beschichtung von Batterieelektroden (nass/trocken)

Ausstattung

- Nassbeschichtungscoater

- Beschichtungsbreiten: 150 mm (max.), Beschichtungsgeschwindigkeit: (1 m/min.)

- Besonderheiten: Rollenaufnahme 3‘‘, 6‘‘, Software zur Experimentaldatenaufnahme und –analyse

- Trockenbeschichtungscoater

- Beschichtungsbreite: 200 mm (max.), Beschichtungsgeschwindigkeit: 0,5 - 20 m/min.

- Besonderheit: Rollenaufnahme 3‘‘, 12‘‘, Inlinekalender bis 220 °C, Inline Infraroteinheit

- Single-Sheet-Fertigung

- Beschichtungsbreite: 150 mm (max.), Tischkalander bis 170 °C, Heißpresse bis 400 °C

- Elektrodenbeschichtung

- Trockenbeschichtung

Wickeln design- und formatflexibler Jelly Rolls

- Entwicklung, Herstellung und Charakterisierung flexibler Formate von Jelly Rolls (Wickeln) für zylindrische Zellen mit verschiedenen Tab-Designs für eine optimierte Strom- und Wärmeableitung

- Entwicklung und Qualifizierung von Prozessen zum Wickeln von Jelly Rolls, Tab schweißen, Notching/Laserkerben, Prüfen usw.

Ausstattung

- Design- und formatflexible Wickelanlage für Jelly Rolls (zylindrische Zellen) mit Prozessen, wie Tab schweißen, Notching/Laserkerben, Prüfen in einem System integriert

- Formatflexibilität: Inline-Fertigung verschiedener Formate, wie 18650, 21700, 26700, 4680, 4695, 46110, u.v.m.

- Designflexibilität: Inline-Fertigung verschiedener Tab-Designs, wie strukturierte/notched tabless-Designs, kontinuierliche tabless-Designs, klassische Tab-Designs

- Materialflexibilität: Verarbeitung gängiger Materialien für Hochleistungs- und Hochenergie-Rundzellen

- Durchsatz: bis zu 6 Jelly Rolls pro Minute (abhängig vom gewählten Format und Design)

- End-of-Line Qualitätskontrolle

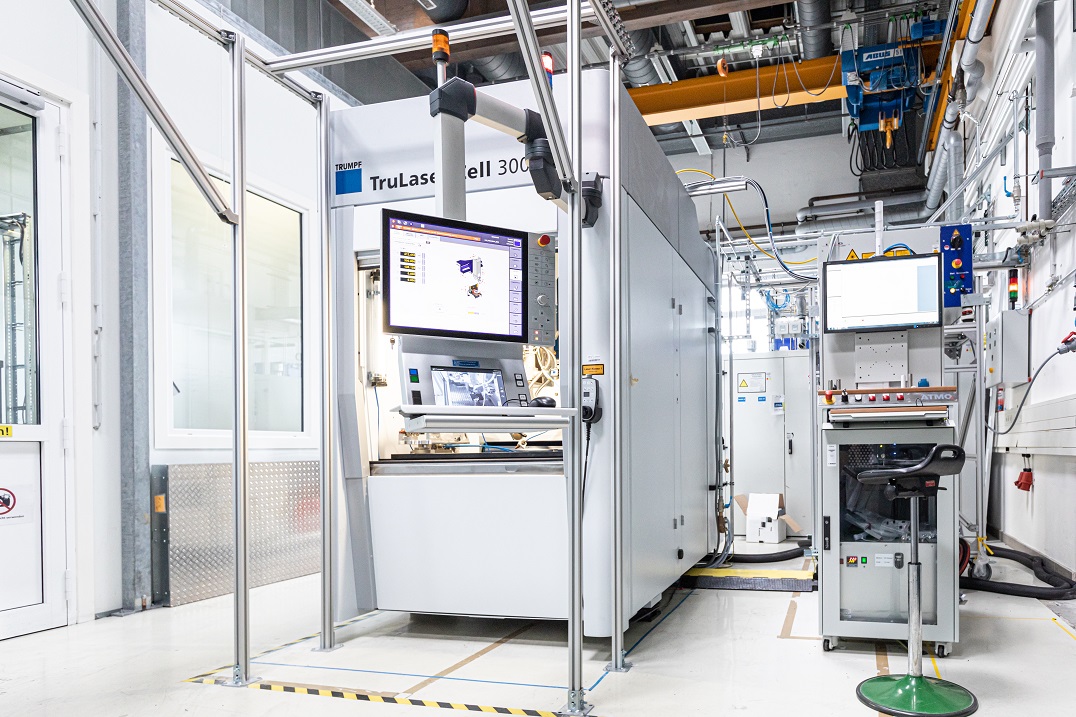

Kontaktierung von Ableitersystemen für Batteriezellen

- Entwicklung und Test von Fügeverfahren zur Kontaktierung von von Ableitersystemen

- Prüfung der Verbindungsqualität (mechanisch, elektrisch)

Ausstattung

- Laserschweißanlage (2 kW Faserlaser - Trumpf Laser TruCell3000)

- Ultraschall-Schweißanlage (Branson)

- Anlage zur Plasma Vorbehandlung von Elektroden und Ableitern

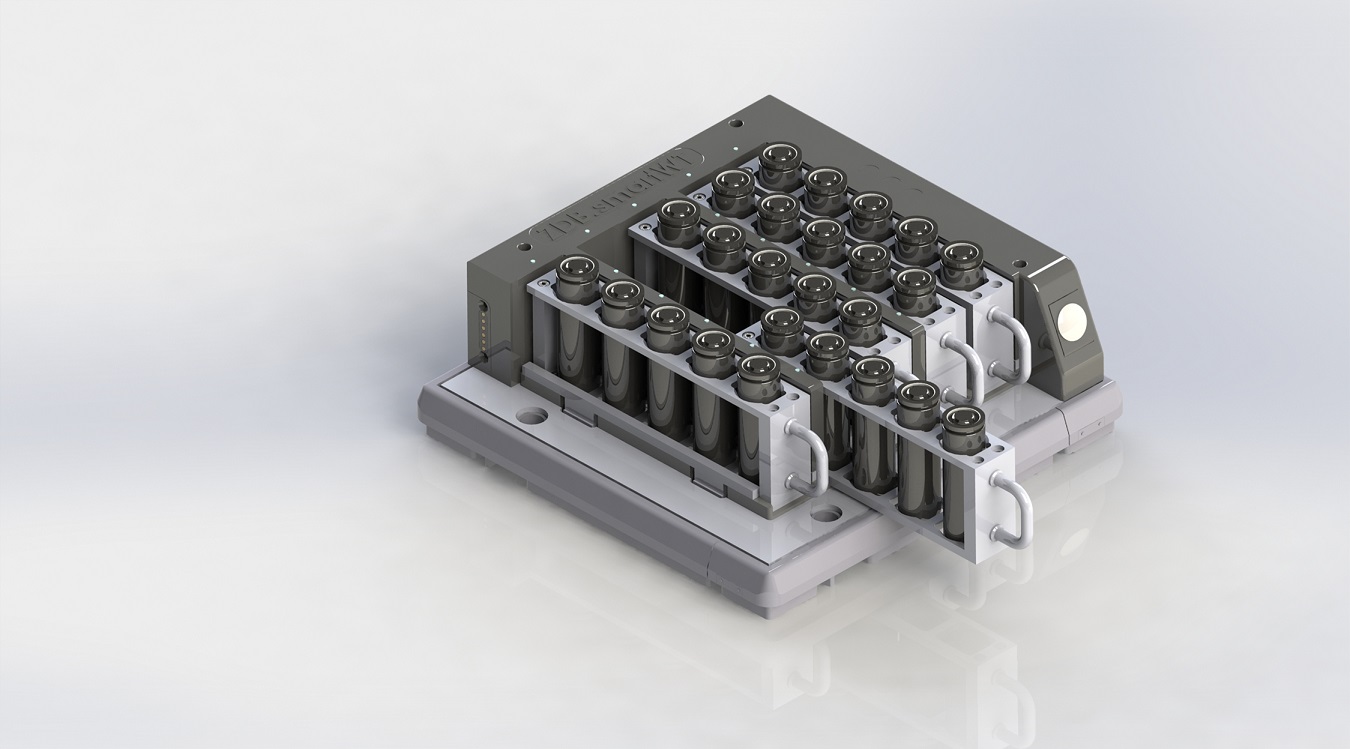

Assemblierung von Batteriezellen

- Entwicklung und Qualifizierung von Assemblierprozessen in Mini-Environment-Umgebungen

- Entwicklung intelligenter Transport- und Werkstückträgersysteme

Ausstattung

- Assemblierlinie für Rundzellen Durchsatz (bis zu 300 Stk./Tag max. – in Q3/2021)

Wickel fügen, Kathode schweißen, Becher sicken, Elektrolyt befüllen,

Deckel anschweißen, Zelle bördeln, Zelle reinigen - Intelligenter Werkstückträger (skalierbar) (20 Zellen pro Träger)

Flyer zur Assemblierung von zylindrischen Lithium-Ionen-Batteriezellen

Formierung und Charakterisierung von Batteriezellen

- Charakterisierung von Batteriezellen mittels Zyklus- und Lagertest

- Entwicklung kundenspezifischer Formierzyklen

Ausstattung

- Zelltester (50 Kanäle, Strombereich: 1mA – 10 A, Genauigkeit: +/- 400nA – +/- 4mA)

- Klimaschränke (Temperaturbereich: -30°C - 100° C)

- Charakterisierung von Batterien und Superkondensatoren

Digitalisierung der Prozesskette in der Batteriezellenproduktion

- Lösungen zur Datenerfassung von Maschinen, Anlagen und Sensoren

- Nachvernetzung heterogener Maschinen- und Anlagenparks

- Aufbau konsistenter Datenpools und KI-gestützte Datenauswertung

- Entwicklung von Software zur Planung und Nachverfolgung von Versuchen und Produktionsläufen

- Planung von Softwarelösungen zur Informationsnutzung im Produktionsumfeld

Ausstattung

- Datenschnittstelle StationConnector, Manufacturing Service Bus (MSB)

- Hochleistungsrechner für Data Mining und Machine Learning

- Emulationsplattform zur Virtuellen Inbetriebnahme von Anlagen und Fertigungslinien

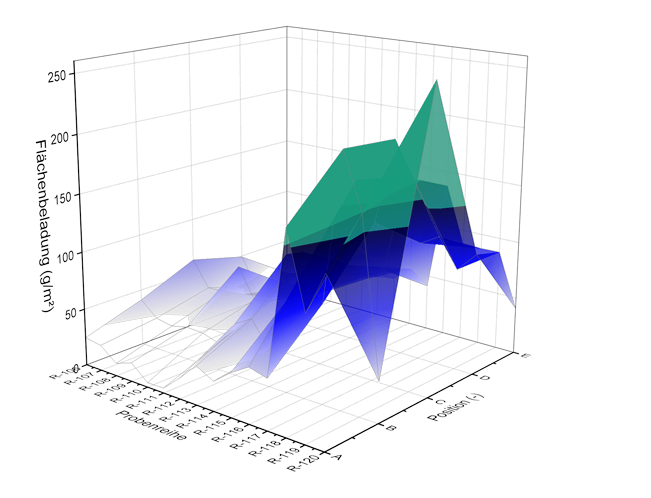

Digitalisierung des Qualitäts- und Instandhaltungswesen in der Batteriezellenproduktion

- Entwicklung von Prozess-Produktmodellen zur Prädiktion der Produktqualität von Zwischen- und Endprodukten

- Entwicklung von Modellen zur vorausschauenden Planung von Wartungs- und Instandhaltungszeitpunkte

Ausstattung

- Modellbildung: ComSol, Matlab/Simulink

- Statistische Datenanalyse: Minitab, R, Python

Demontage von Batteriesystemen und -modulen

- Analyse von Automatisierungspotentialen

- Entwicklung von Demontagesystemen (Bauteilidentifikation, Greifertechnik, trennende und lösende Demontageverfahren, variantenflexible Einricht- und Steuerungsprogrammierung)

Ausstattung

- Demontagezelle für Batteriedummies

- Flexible Greifersysteme und Demontagewerkzeuge

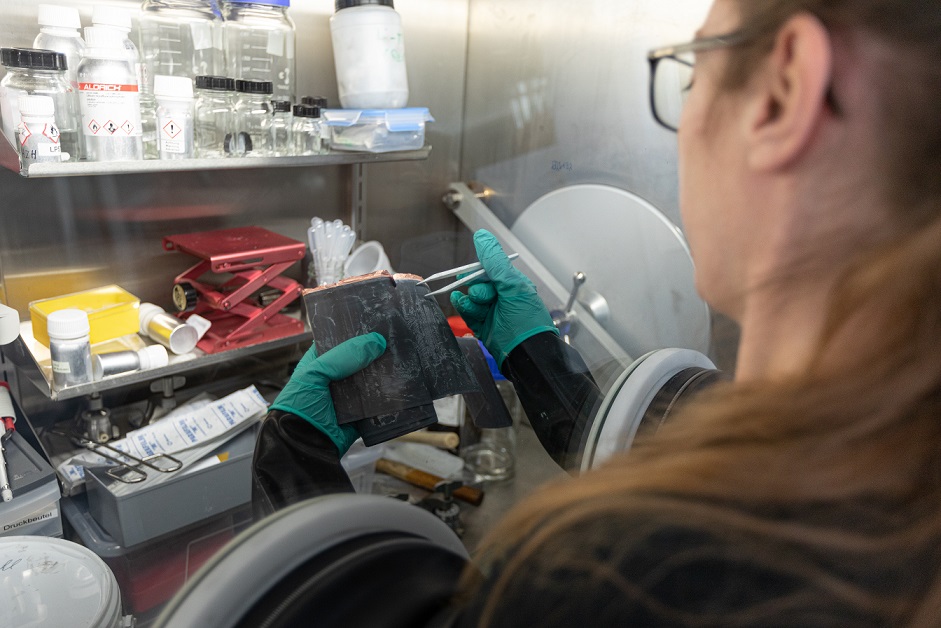

Analyse und Charakterisierung von Batteriezellen

- Entwicklung von Aufbauten zur Öffnung von Batteriezellen unter Inertgasatmosphäre

- Analyse von Batteriezellen und Batteriezellkomponenten

- Analyse von Materialzusammensetzungen und Oberflächencharakteristika

- Identifikation und Bewertung von Degradationseffekten und Alterungsmechanismen (Post-Mortem-Analysen)

- Vollständige geometrische Erfassung von Batteriezellen

Ausstattung

- Lichtmikroskopie, Lasermikroskopie, Rasterelektrodenmikroskopie (REM)

- Infrarotspektroskopie (IR)

- Röntgendiffraktometrie (XRD)

- Energiedispersive Röntgenspektroskopie (EDX)

Analyse von Zellkomponenten

Analyse von Zellkomponenten